Áridos

Áridos: manipulación, clasificación y acopio

-

| Áridos

| Áridos - Fuente: Concretonline

- Autor: ConcretOnline

La magnitud de las obras que se realizan en la actualidad junto con la evolución de los sistemas constructivos, exigen cada día a los materiales de construcción el cumplimiento de unas especificaciones cada vez mas estrictas, que permitan y aseguren su mayor aprovechamiento técnico y económico en el proceso constructivo.

Una vez conocida la posibilidad de explotación de la masa de rocas deben de seguirse en general las siguientes fases de estudio y ejecución:

- Planificación.

- Diseño de la explotación.

- Arranque.

- Carga.

- Transporte.

- Tratamiento.

- Almacenamiento.

- Medio ambiente.

Sin entrar en una definición excesivamente académica, los áridos se pueden definir como aquellos materiales naturales masivos que se encuentran en la naturaleza, compuestos por un mineral o en combinación con otros, inertes con el resto de componentes de la aplicación a que se van a destinar y dado que no se encuentran con la distribución granulométrica necesaria, con el grado de limpieza adecuada, forma de partícula y demás características particulares, es necesario proceder a su tratamiento.

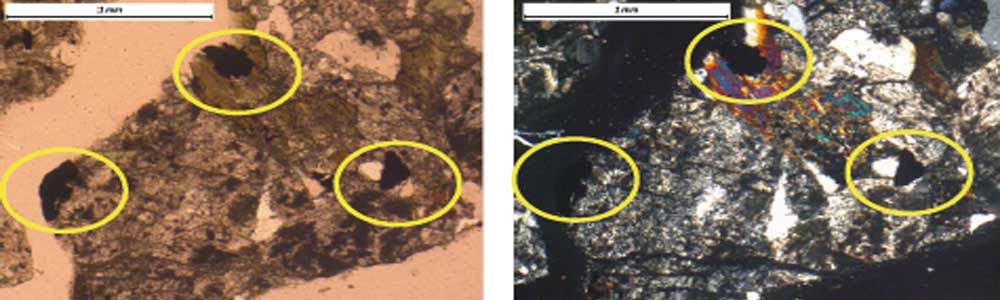

Existen en la naturaleza un gran numero de tipos de rocas con propiedades y características muy distintas, que según sean estas:

- Permiten obtener los áridos determinados para aplicaciones concretas.

- Desde el punto de vista de producción, la elección de la maquinaria y su disposición, requiere de un estudio serio para encontrar a más adecuada que permita obtener unos productos que cumplan con los objetivos especificados, en cantidad y calidad.

- Por otra parte, producir con unos precios de coste acorde con la aplicación y el mercado al que van destinados.

Planta de tratamiento y proceso.

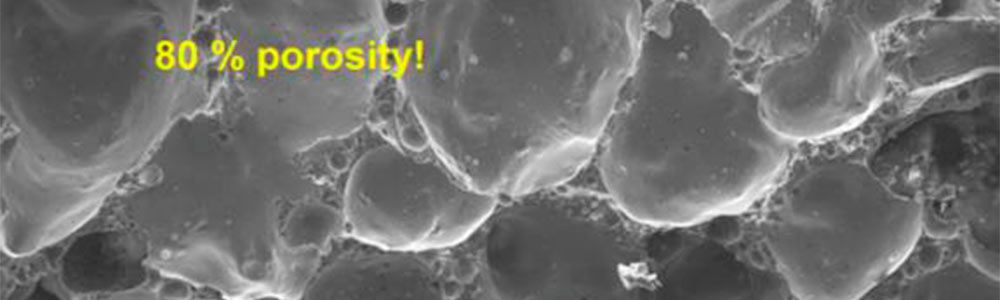

Con carácter general los áridos provienen de la fragmentación de rocas y han llegado al tamaño, ya sea por un proceso de disgregación natural, o bien por medio de un proceso mecánico, empleando maquinas diseñadas para la aplicación de esfuerzos a las rocas provocando su fragmentación y por tanto su reducción de tamaño. El todo-uno que se recibe en la planta de tratamiento se procesa por medio de las siguientes operaciones sucesivas de alimentación, trituración primaria, secundaria y terciaria, transportes, cribado, lavado, almacenamiento etc., con objeto de obtener los productos finales especificados.

Las rocas son fragmentadas, trituradas o reducidas de tamaño para producir partículas de arenas y gravas, por medio de una o varias de las siguientes acciones mecánicas:

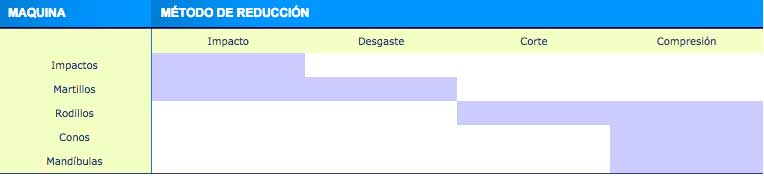

El cuadro que se muestra a continuación, es un resumen donde se indica los efectos mecánicos o métodos de reducción que están presentes en cada una de las maquinas más usuales.

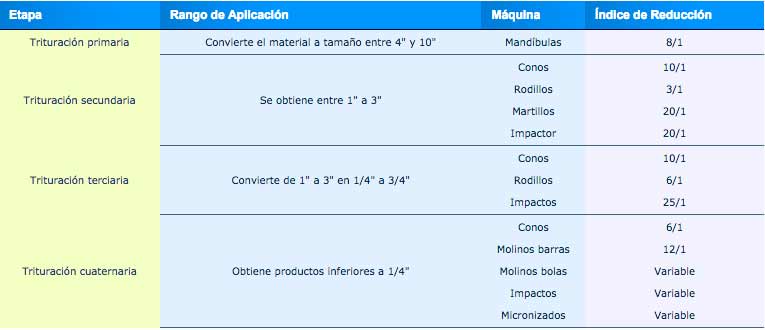

Las etapas de trituración que se deben cumplir de acuerdo con la tecnología actual de las maquinas de reducción se pueden resumir en general:

Los materiales, tanto en las fases intermedias del tratamiento como una vez obtenido la fracción granulométrica final, se deben de manipular de forma que conserven sus propiedades físicas y químicas características en cada parte del proceso.

Los áridos deben de ser transportados y almacenados, tanto en las labores de explotación como en la planta de beneficio, de forma que se evite su segregación y contaminación, debiendo mantener las características de cada fracción antes de su aplicación sin alteraciones.

La segregación de los áridos gruesos se reduce prácticamente al mínimo, mediante la separación del material en fracciones de varios tamaños, para posteriormente dosificarlos por separado según el producto. A medida que la variedad de tamaños de cada fracción diminuye y el numero de separaciones por tamaños aumenta, la segregación disminuye. En definitiva, el control eficaz de segregación y de materiales de menor tamaño se logra cuando la proporción de medidas máximas a mínimas se mantiene dentro de unos estándares.

Las características físicas y químicas del árido no deben de ser alterados por los procesos de producción.

Las características de los áridos que deben de ser controladas incluyen granulometría, humedad, limpieza, partículas anormalmente ligeras y forma geométrica, y producidos con unos costes adecuados.

Los procesos típicos empleados para la obtención de un árido de buena calidad empiezan en la fase de elección y explotación de la propia gravera o cantera. En el caso de la cantera, la granulometría y la limpieza del producto terminado, están influenciados por los efectos de las operaciones de perforación, voladura, carga y transporte.

Los principales equipos que conforman una instalación de preparación de áridos se pueden resumir en:

- Tolvas de recepción y alimentadores para recibir el material todo-uno e introducirlo en el proceso.

- Trituradoras para obtener los tamaños de los productos requeridos.

- Cintas transportadoras y elevadores de cangilones para mover y dirigir el material en curso del proceso de una unidad a otra, o hacia las tolvas o pilas de almacenamiento de producto terminado o en fase de proceso.

- Cribas de vía seca o húmeda, para separar, graduar el material a la etapa siguiente de trituración o hacia las tolvas o pilas de almacenamiento del producto final.

- Equipos de lavado para eliminar las partículas perjudiciales que acompañan al todo-uno o se producen en el propio proceso de tratamiento.

- Tolvas para el almacenamiento temporal de los productos y pilas con o sin túnel para su recuperación.

Descripción del diagrama de fujo de una cantera y gravera.

La combinación equilibrada de los equipos principales con los secundarios, integran la planta de tratamiento, que es la unidad que transforma el material en áridos acordes con el objetivo de fabricación. Para seleccionar adecuadamente estos equipos es necesario disponer de al menos de la siguiente información básica:

- Naturaleza geológica del material.

- Tamaño máximo de alimentación.

- Necesidades de producción por tamaños y aplicación.

- Disposición topográfica del terreno para su implantación.

La forma de la partícula del árido machacado depende en gran parte de la maquinaria elegida en las fases de trituración, la experiencia demuestra que los equipos que producen la forma de partícula aceptable, independientemente del tipo de roca, son las que se basan en métodos de reducción de impacto y / o desgaste.

La forma de la partícula mas adecuada es una propiedad difícil de definir, dado que no se puede especificar para cualquier aplicación sin relacionar ésta característica con su resistencia mecánica.

El control más cuidadoso del proceso de fabricación de áridos en una planta puede ser anulado por una mala operación en: manipulación, almacenamiento, carga, transporte, aún con un control de calidad eficaz en la planta de proceso. Para definir y corregir la variabilidad en los materiales, fuera del rango que siempre se ha de admitir, hay que basarse en un programa de muestreo eficaz. Las muestras se recogen al azar según las normas preestablecidas y en varias etapas del proceso de producción. La mala manipulación en el proceso de producción del árido, puede surgir en uno o tres de los problemas principales que pueden afectar a las propiedades del producto:

- Segregación que destruye el grado de uniformidad granulométrica.

- Contaminación o inclusión fortuita de materiales perjudiciales o con otras fracciones.

- Falta del sucesivo mantenimiento de uniformidad de la humedad estable en los áridos.

Los procedimientos para mantener la uniformidad y el contenido de humedad uniforme, se basan en:

- La segregación es menor cuando los áridos se separan en tamaños individuales, se procesan separadamente y en suficiente numero de fracciones.

- El contenido de materiales con tamaños menores y / o superiores del objetivo, debe de estar en un mínimo practico, cuando se sobrepase el rango hay que volver a reciclar para eliminar los tamaños no deseados.

- El árido fino debe ser controlado con el fin de tener las mínimas variaciones en granulometría y humedad.

- Los stocks de áridos donde deberían de ser formados en horizontal o capas ligeramente inclinadas, los conos con pendientes excesivas deben de ser evitados, se debe de prohibir el paso de camiones y demás maquinaria móvil sobre los almacenamientos porque producen degradación y contaminación.

Es muy importante mantener un contenido de humedad estable, fundamentalmente en los áridos finos que son los que más humedad acumulan, el contenido estable de humedad depende principalmente de la granulometría, tamaño, forma de partícula, textura superficial y coeficiente de absorción. Así que, todos los áridos producidos o manipulados por métodos hidráulicos, áridos lavados deben de almacenarse con un drenaje adecuado, durante un tiempo antes de ser despachados al cliente. Las partículas redondas y con buena graduación que han estado en un almacenamiento con drenaje, pueden obtener un contenido de humedad estable en 12 horas aproximadamente. Al contrario partículas con mala graduación, planas y angulosas, almacenadas con un mal drenaje, necesitan mas tiempo para estabilizar su humedad.

Los lugares de almacenamiento deben de mantenerse lo más lleno posible para minimizar la ruptura y cambios de granulométricos.

Los áridos deberían de ser inspeccionados en intervalos de tiempo y al azar.

Las inspecciones rutinarias visuales intentan identificar condiciones que podrían influir en las operaciones de la planta para producir áridos de calidad. Las inspecciones deben de ser hechas por los supervisores de la planta diariamente. El personal de la planta debe estar atento en todo momento para detectar cambios en los materiales y posibles averías mecánicas. La información diaria obtenida debe ser utilizada para documentar puntos que requieren especial cuidado o incluso modificaciones de la propia instalación.

Puntos que se deben tener en cuenta en una inspección:

En el frente de explotación:

- Contaminación de materia prima como arcillas, materia orgánica, penetración de humedades en los frentes o en el material volado.

- Zonas con rocas de mala calidad.

- Proporción anormal de finos o gruesos

- Litología local

- Grado de fragmentación y forma de la piedra

- Métodos de carga y procedimientos de mezclas de distintas partes del frente con características distintas.

En la planta de tratamiento:

- Uniformidad en los almacenamientos antes y después de la alimentación.

- Ritmo de alimentación en cada parte del proceso.

- Entrada y distribución del material de forma correcta a cada maquina.

- Condiciones de operación de la maquinaria.

- Condiciones de humedad de los materiales

- Eficacia de la clarificación

- Estado de las mallas de las cribas

- Presión y distribución de la pulverización de agua parar evitar la formación de polvo

- Estado general de los elementos de desgaste.

- Eficacia de la operación de lavado del árido fino y grueso.

- Sistemas de desagüe, balsas de decantación etc.

- Puntos de transferencia de los materiales en fase de proceso o como producto final.

- Rascadores y demás componentes de las cintas transportadoras.

- Cintas de almacenamiento y control de residuos. Control de cajas de piedras.

- Estado general de limpieza de la planta.

Sistema de manipulación del árido:

- Sistema de drenaje de los almacenamientos.

- La operación de la pala carga.

- Vigilar los puntos de transferencia de los áridos

Un plan de control de calidad de los áridos calizos y silicios podrían ser los indicados en los cuadros nº 1 y 2.

En ocasiones, es preferible la utilizar plantas móviles de trituración pimaria, por las siguientes ventajas:

- Posibilidad de usar cintas transportadoras en la explotacion

- Mayor grado de saturación de la maquina cargadora.

- Menores distancias de transporte para volquetes, por ello una menor inversión inicial y un menor coste de operación de transporte.

Medios y servicios auxiliares

A los medios y servicios auxiliares no se les debe considerar elementos de carácter secundario, pues su importancia es tan fundamental o más que las máquinas e instalaciones productivas propiamente dichas. Si algo permite obtener el menor coste de operación no es tanto el empleo de mayores maquinas sino el obtener de ellas un mayor rendimiento. Desgraciadamente el técnico se ve a veces mediatizado por la dirección, que normalmente desconoce como deben de desarrollarse las operaciones y provoca recortes presupuestarios en estos aspectos.

En una empresa productora de áridos, con empleo de la maquinaria adecuada, con un elevado costo de inversión, el coste del personal esta normalmente alrededor del 7 % del coste total de la operación, de donde se deduce su relativa importancia. Por ello puede afirmarse rotundamente que lo que hay que perseguir a ultranza es la saturación máxima de la maquinaria y no del personal.

Este criterio siempre tendrá enfrente puntos de vista rígidos de organización, en cuanto a equipos de conservación, mantenimiento, limpieza, arreglo de pistas, almacén de repuestos.., y en definitiva la disponibilidad de la maquinaria en operación es la que permite obtener el mayor beneficio y para conseguir esta disponibilidad, todos los medios son pocos.

Los mínimos medios y servicios auxiliares que hay que considerar en una cantera o gravera para conseguir un grado de eficiencia aceptable, según la importancia de la misma son:

- Taller fijo y móvil.

- Almacén de repuestos organizado.

- Comunicaciones por radio y pistas de acceso.

- Medios para el riego de pistas.

- Medios para la eliminación del polvo en la planta.

- Equipos de iluminación. Control de calidad de las materias primas, productos intermedios y terminados.

- Almacén de explosivos.

- Sistema informatizado de control de costes de cada fase de las operaciones.

Es muy conveniente destacar los siguientes puntos que tienen una influencia decisiva en los costes de operación de una cantera o gravera:

- Tamaño máximo de alimentación a la planta. Es muy importante para la elección de la machacadora primaria y obliga a una adecuada fragmentación y suministro de un todo-uno con un tamaño máximo especificado.

- Optimización de la producción, diferencia entre el tonelaje transportado y el producido por la planta en cada una de sus fases y los totales. La solución a estos problemas se soluciona con básculas integrales sobre las cintas transportadoras, autómatas programables en cada fase y su control integrado de todo ello en un ordenador central de operaciones.

- Interferencias en la producción por problemas de la propia planta o por falta de abastecimiento de los frentes de explotación. La solución mejor es la implantación de almacenamientos intermedios dentro de la propia planta que permita por un lado la independencia de la trituración primaria del resto, y si fuera preciso un segundo almacenamiento intermedio para retrituración de sobrantes. En algunas ocasiones el sitio para la ubicación de la trituración primaria esta en el propio frente de explotación y no en la planta, debido a que están íntimamente relacionados, por otra parte el transporte de tamaños mas pequeños tiene un menor coste y una parte del material estéril podría quedar en el propio frente de extracción.

Almacenamientos

Con carácter general los almacenamientos se pueden realizar de dos formas diferentes:

- Sobre suelo con superficie preparada.

- En tolva elevada o enterrada.

Los almacenamientos en montones de los áridos deben mantenerse al mínimo imprescindible, dado que aun en almacenamientos formados correctamente, los finos tienden a acumularse en las partes inferiores. Si bien siempre es necesario almacenar aunque solo sea para mantener un almacén de seguridad para garantizar una distribución normal en el mercado el uso de practicas incorrectas acentúa los problemas con los finos, la segregación, rompimientos de partículas y una excesiva variación en la granulometría.

Los montones deben construirse encapas suavemente inclinadasy no utilizar operaciones de volteo.

Sobre los montones no deben operar máquinas móviles, puesto que, además de romper el material, a menudo dejan sobre ellos el material que llevan pegado en el tren de rodadura.

Debe tenerse unabase sólida para evitar la contaminación con el fondo y mantener físicamente separadas sin contacto las distintas fracciones.

Hay que tener cuidado con la acción del viento,pues produce separaciones del árido fino y contaminaciones no deseadas.

Las tolvas de almacenamiento se deben mantener tan llenas como sea operativo.

Los materiales deben de depositarse verticalmente sobre las tolvas y lo mas directamente posible sobre la boca de salida.

Las alteraciones también pueden producirse en los almacenamientos propios de la planta donde se usan estos áridos, por tanto también hay que:

- Los silos deben tener las dimensiones adecuadas para alimentar eficazmente la planta.

- Los compartimentos deben separar las diversas fracciones, la forma y disposición de los silos serán de tal manera que prevengan la segregación, contaminación y rotura de partículas.

- Las tolvas de las básculas deben de alimentarse con cierres de casco con accionamiento enérgico.

- Deben de estar previstos accesos para tomas de muestras representativas.

Artículos relacionados con: "Áridos: manipulación, clasificación y acopio"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad