Canteras | Graveras

Cálculo de la superficie de cribado

- Fuente: ERAL, EQUIPOS Y PROCESOS, S.A.

- Autor: Juan Luis Bouso

Uno de los mejores artículos publicados sobre cribado, de C.W. Matthews, en 1.969, empezaba “El cribado es un arte....”, y lo cito porque conviene dejar bien claro que los procedimientos para determinar la superficie de cribado necesaria en una clasificación concreta, son absolutamente empíricos basados en experiencias de los fabricantes de cribas, por lo que deberán ser tanto más acertados cuanto mayor experiencia tenga dicho fabricante y por supuesto cuanto mayor sea su conocimiento sobre el tema en cuestión.

Cálculo de la superficie de cribado

Índice

- Introducción

- Métodos de cálculo

- Método híbrido "Bouso"

- Ejemplos de cálculo

1. Introducción

Uno de los mejores artículos publicados sobre cribado, de C.W. Matthews, en 1.969, empezaba “El cribado es un arte....”, y lo cito porque conviene dejar bien claro que los procedimientos para determinar la superficie de cribado necesaria en una clasificación concreta, son absolutamente empíricos basados en experiencias de los fabricantes de cribas, por lo que deberán ser tanto más acertados cuanto mayor experiencia tenga dicho fabricante y por supuesto cuanto mayor sea su conocimiento sobre el tema en cuestión.

Dando lo anterior por sentado no queda más remedio que asumir, al menos para el autor de este trabajo, que los mejores métodos de cálculo han sido desarrollados en Francia y en Estados Unidos. De entre todos los métodos estudiados sobresaldrían los elaborados por:

- La firma francesa Dragon, desarrollado probablemente por Edmond Blanc, fundador y director técnico de la citada empresa. Los interesados pueden dirigirse al libro publicado por la misma editorial que publica esta revista que están ustedes leyendo, “Tecnología de los aparatos de fragmentación y de clasificación dimensional”.

- El sistema de cálculo desarrollado por la firma americana -al menos lo fue en su momento- Allis Chalmers Mfg. Co., la cual en su muy interesante manual de cálculo, incluye un capitulo dedicado al cálculo de cribas. Además de los métodos citados, sería injusto no reseñar los publicados por las firmas también americanas Cedarapids, Nordberg, Portec Inc., Kennedy Van Saun Co. y Link Belt Co.

2. Métodos de Cálculo

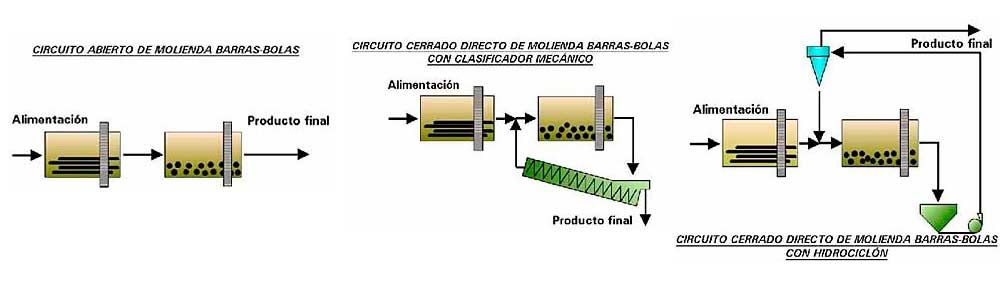

Como se mencionaba existen un gran número de métodos para calcular la superficie de cribado pero como los mandamientos de la ley de Dios, “se cierran en dos”:

- Método de alimentación, basado en la masa sólida por unidad de tiempo que puede alimentarse a una superficie específica de malla de una determinada luz de paso.

- Método pasante, basado en la masa sólida por unidad de tiempo que pasa por una superficie específica de malla de una determinada luz de paso.

En nuestro caso, utilizando unidades SI la superficie específica en cuestión es de 1 m2 y la luz de paso de la malla, Lm se expresa en mm. Por supuesto la masa sólida se expresa en t/h.m2 y se conoce como capacidad básica o específica, bien de paso o de alimentación, a una malla de luz determinada.

Lógicamente la capacidad específica según el primer método, basado en la alimentación a una malla, da valores mayores que el segundo basado en la masa que pasa a través de la misma.

Los buenos fabricantes han realizado numerosas experiencias para determinar la capacidad específica, fijando las condiciones de la experiencia, en especial en lo referente a la granulometría del producto de alimentación, y concretamente el porcentaje de partículas superiores al tamaño de clasificación rechazo, que forman la fracción gruesa, y el porcentaje de partículas inferiores al valor mitad de dicho tamaño de clasificación, semitamaño.

Aprovechando que estamos en definiciones, definamos como pasante la masa que pasa por la malla, que constituye la fracción fina.

También se suele fijar en estas experiencias la eficiencia o rendimiento de clasificación alcanzado, es decir, la masa de partículas que realmente atravesó la malla, -se clasificó-, frente a la que teóricamente debería haber pasado –contenido de partículas inferiores al tamaño de clasificación en la alimentación-.

La masa de partículas finas que no atraviesan la malla, lógicamente se van con la fracción gruesa o rechazo, constituyendo los llamados desclasificados, y que obviamente como veremos más adelante están relacionados con la eficiencia, el porcentaje de pasantes, y el rechazo.

Al momento de realizar las pruebas para determinar la capacidad específica se prepara un producto de alimentación “sintético” con un porcentaje de rechazo y semitamaño preestablecidos que en la mayoría de los métodos reputados conocidos oscila entre 25 % y 50 % para el rechazo, y entre 25 % y 40 % para el semitamaño, siendo casi unánime el valor de 40 % para este último. La eficiencia se estable entre 90 % y 95 %.

Todos los métodos de cálculo reputados incluyen unos factores de corrección para cubrir las diferencias del producto real de alimentación frente al considerado en la prueba del método en cuestión, y lo mismo puede decirse con respecto a la eficiencia de cribado.

Es importante considerar esto último, pues ello significa que no pueden mezclarse los factores de corrección de un método con los valores de capacidad específica de otro, y por supuesto mucho menos utilizar los valores de capacidad específica de un método pasante cuando se siga un método alimentación.

Esto que resulta obvio, y parecería infantil citarlo en este artículo supuestamente para técnicos, lamentablemente no lo es tanto, creándose auténticos galimatías que obviamente arrojan cualquier resultado.

Además de los factores mencionados anteriormente referidos al rechazo, semitamaño y eficiencia, deben considerarse otros factores de corrección en base a la posición del piso de cribado (1º, 2º, 3º, 4º), a la forma de la partícula (redonda natural o cúbica triturada), densidad específica del producto, forma de la abertura de la malla (redonda, cuadrada, rectangular), posición de la criba (inclinada u horizontal), área abierta de paso o área libre, condición de cribado (seco o húmedo), factor por riego en cribado vía húmeda, y en general cualquier otra condición que pueda afectar al rendimiento del cribado.

Lamentablemente en la mayoría de las ocasiones, al momento de realizar un cálculo se desconocen muchas de las variables y condiciones mencionadas, por lo cual la imaginación y destreza del técnico, junto con la bondad del método elegido conducen a resultados diferentes,y así es fácil de entender la frase de comienzo de este artículo “El cribado es un arte...”.

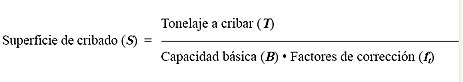

Para mi suerte y desgracia, el que esto escribe ha “estudiado” un gran número de los métodos de cálculo publicados; suerte por el conocimiento adquirido y desgracia porque de ese modo la elección del mejor método resulta más difícil; como cuando vamos a un restaurante con una amplia carta, donde siempre acabamos preguntando a quien nos atiende ..¿... y usted que me recomendaría? En resumen cualquier método de cálculo podría resumirse en la ecuación siguiente:

siendo:

S: superficie necesaria de cribado, expresada en m2

T: masa de sólidos -de alimentación o que debe pasar por la malla-, expresada en t/h

B: capacidad específica o básica -bien de alimentación o pasante-, expresada en t/m2.h

ft: factor total de corrección de la capacidad básica, sin unidades.

Finalmente la decisión para elegir un método de calculo, fue “cocinar” un método pasante híbrido, que tomase lo más conveniente de cada uno de ellos para mis aplicaciones concretas, y que al mismo tiempo resultase coherente. Entre ustedes lectores y yo, un pretexto más para seguir siendo individualista como buen español.

3. Método híbrido –Bouso-

A continuación vamos a estudiar con detalle cada uno de los parámetros y condiciones que afectan a la capacidad del cribado, y por consiguientemente a la superficie necesaria. Los factores de corrección expuestos a continuación permitirán corregir la capacidad básica establecida en unas condiciones especificas que por supuesto difícilmente se ajustarán a la operación a estudiar. La capacidad básica multiplicada por todos estos factores de corrección, que se recogen finalmente en un factor total ft, nos dará una capacidad corregida Bc.

El tonelaje teórico que debe atravesar la malla, Tp, dividido por la capacidad básica corregida nos dará finalmente la superficie de cribado necesaria, S, para la clasificación estudiada.

Difícilmente una operación industrial es perfecta, por lo que resulta conveniente afectar a la superficie de cribado calculada, por un factor de servicio, que usualmente puede ser de 1,2 (20 %), y que puede llegar a ser de 1,4 si se espera una operación dificultosa.

A continuación vamos a estudiar con detalle cada uno de los parámetros y condiciones que afectan a la capacidad del cribado, y por consiguientemente a la superficie necesaria. Los factores de corrección expuestos a continuación.

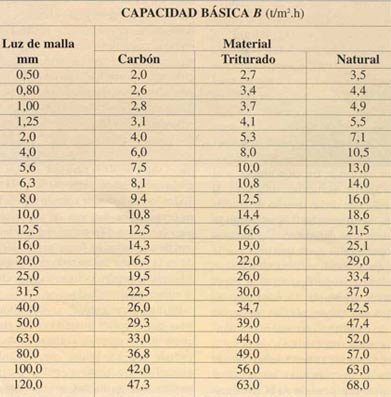

3.1 Forma del material

Los valores de la capacidad básica han sido calculados separadamente para productos naturales o de forma redondeada, y para productos triturados o de forma cúbica, por lo cual primeramente hay que definir el tipo de producto, para tomar el valor correcto de las dos opciones posibles.

3.2 Capacidad básica o específica,

B Expresada en t/m2.h de producto de densidad aparente 1,6 t/m3 que pasa por una malla de luz determinada, de alambre de acero y con área libre del 50 %, colocada en la primera posición de una criba instalada con una inclinación de 20º. El producto de alimentación con un contenido de partículas superiores a la luz de malla, rechazo, del 25 % y de partículas inferiores al tamaño mitad de la malla, semitamaño, del 40 %. Eficiencia de cribado considerada del 94 %.

3.3 Densidad específica aparente ?a

Los valores “empíricos” de la capacidad básica están basados en un producto de densidad específica 1,6 t/m3, por lo que cualquier otro producto de distinta densidad tendrá una capacidad proporcional a la misma, es decir, el valor de la capacidad básica deberá ser corregido con un factor

3.4 Partículas superiores al tamaño de clasificación,

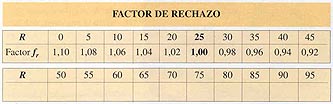

rechazo R La capacidad básica considera un producto de alimentación con un 25 % de rechazo, por lo que cualquier otro porcentaje, significa que debe corregirse la capacidad básica con un factor ƒr lógicamente ƒr = 1 para un valor del rechazo R = 25 %.

3.5 Partículas inferiores a la mitad del tamaño de clasificación,

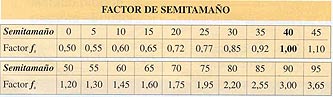

semitamaño Como en el factor anterior la capacidad básica fue calculada e base a un producto conteniendo 40 % de partículas más finas que la mitad de la luz de la malla, por eso cualquier desviación debe ser corregida aplicando un factor ƒs , siendo ƒs = 1 para un valor del semitamaño de 40 %.

3.6 Eficiencia de clasificación, E

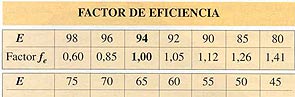

Los valores de capacidad básica fueron calculados en base a una eficiencia o rendimiento de cribado, E, del 94 %, es decir, el 6 % de las partículas finas que debería haber pasado por la luz de la malla no pasaron, por lo que cualquier divergencia con esta hipótesis debe ser corregida con un factor de eficiencia, ƒe que será ƒr = 1 para una eficiencia E = 94 %.

Al momento de efectuar un cálculo de cribado interesa principalmente asegurar la calidad de los diferentes productos y en general que el valor de desclasificados, D, en el producto grueso sea lo menor posible. Un valor normal de desclasificados podría considerarse entre 10 % y 15 %. Este valor de desclasificados condiciona la eficiencia, E, de cribado y con bastante frecuencia combinar una buena eficiencia y un bajo valor de desclasificados resulta imposible.

Es muy frecuente que cuando el producto a cribar tiene un elevado contenido de partículas inferiores al tamaño de corte, aun con una elevada eficiencia, superior al 90 %, se obtengan altos valores de desclasificados, y esto por pura matemática no por deficiencia del equipo de cribado.

Recíprocamente alcanzar un bajo valor de desclasificados significaría operar con eficiencias por encima del 98 % lo cual es lógicamente imposible.

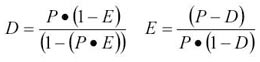

El tema en cuestión requiere una mayor profundidad y será objeto de un próximo artículo, pero para el cálculo de la superficie de cribado nos basta con conocer la relación entre eficiencia y desclasificados en función del porcentaje de partículas finas inferiores al tamaño de corte, lo que conocemos como pasante, P.

Expresando D, P y E en decimal. Como ejemplo podríamos considerar un cribado a 5 mm de un producto conteniendo 85 % de partículas inferiores a 5 mm, es decir P = 85 %. Se desea obtener una eficiencia E = 90 % y se quiere conocer el porcentaje de desclasificados D en la fracción gruesa > 5 mm. Por otro lado se quiere conocer con qué eficiencia E habría que trabajar para tener menos de 5 % de desclasificados.

1) Calculo de desclasificados, D, con E = 90 % D = 0,85 [ (1-0,9) / (1-(0,85-0,9))] = 0,36 Es decir tendríamos un 36 % de desclasificados, valor que podría considerarse alto.

2) Calculo de eficiencia, E, con D = 5 % E = (0,85-0,05) / [(1-0,05) 0,85] = 0,99 Es decir una eficiencia del 99 % es absolutamente imposible de alcanzar. En resumen si se precisa obtener una fracción gruesa con un valor de desclasificados inferior al 36 % sería preciso clasificar de nuevo dicha fracción.

3.7 Cribado en seco

Los valores de la capacidad básica han sido obtenidos en base a un cribado en seco, o con una humedad inferior al 3 %. A menudo los productos de alimentación no están exentos de humedad y a veces una humedad excesiva por encima de H = 9 % puede impedir el cribado, provocando el “cegado” de las mallas, siendo necesario realizar el cribado en vía húmeda. Por otro lado cada producto tiene una humedad critica, pero generalizando podría establecerse el siguiente factor de corrección, fh. Si H > 9 %, no se puede cribar en seco

Si 9 % H > 6 %, ƒh = 0,75

Si 6 % H > 3 %, ƒh = 0,85

Si H 3 %, ƒh = 1,00

3.8 Cribado húmedo

Figura 3.- “Rampa de riego” equipada con difusores en poliuretano, de chorro plano.

En numerosas ocasiones las etapas de cribado se realizan en plantas vía húmeda donde a continuación del cribado las fracciones finas son lavadas o enviadas a diferentes procesos en húmedo, en otras debido a la humedad del producto, generalmente por encima del 9 %, es preciso ir a un cribado con riego de agua. En estos casos la aportación de agua al cribado, en forma de riego con difusores apropiados, en volumen y a la presión adecuada supone una ayuda, por lo cual la capacidad de cribado aumenta, por lo que esto debe ser considerado.

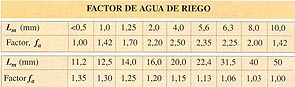

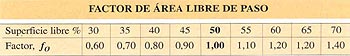

El riego de agua beneficia principalmente al cribado de tamaños intermedios y prácticamente no afecta a tamaños de clasificación superiores a 50 mm, alcanzándose las mayores ventajas en el entorno de los 4 mm. Así pues el factor positivo de corrección, fa que debe afectar al cálculo de cribado, varía en función de la luz de la malla Lm , según la tabla siguiente:

La cantidad de agua a emplear en el riego depende de la calidad del producto a cribar, y de las etapas posteriores que deban recoger el agua con la fracción fina cribada, pero en general puede considerarse un caudal de 1,00 a 1,50 m3 de agua por tonelada de material de alimentación.

La presión debe ser suficiente para conseguir el efecto deseado de despegar las partículas finas adheridas a las gruesas, pero no excesiva para no provocar el “clavado” de las partículas en los huecos de la malla, al mismo tiempo que se produce un desgaste excesivo de la misma.

Se recomienda una presión del orden de 150-250 kPa.

Es aconsejable “huir” de los tubos perforados que después de pocas horas de trabajo están completamente obstruidos con suciedad y materia orgánica transportada en el agua empleada. La mejor alternativa es el empleo de difusores expresamente

diseñados para estos menesteres, y en especial los construidos en materiales elastómeros que no se obstruyen ni oxidan. Éstos producen una cortina de agua perfecta, de modo que se crea una distribución uniforme del agua en la superficie de la criba, y ello trae por consiguiente un empleo eficiente del agua, consiguiendo un correcto riego con el mínimo consumo.

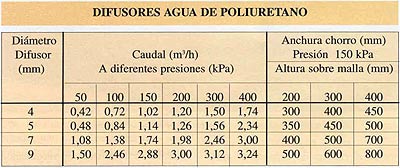

La tabla mostrada a continuación indica el caudal de difusores de poliuretano tipo “pico de pato”, en función de su diámetro y la presión del agua, así como la anchura del chorro plano que producen en la criba en función de la altura de colocación sobre la misma. Con estos datos se puede determinar el número de difusores a colocar en línea en el ancho de la criba para cubrir ésta perfectamente, mientras que el numero total de difusores se establecería en base al caudal total de agua que debe aportar el riego

3.9 Tipo de apertura de malla

La capacidad básica ha sido calculada con malla de alambre de acero de sección de paso cuadrada, por lo que otro tipo de apertura también tendrá una repercusión en la capacidad de cribado, debiéndose aplicar un factor, fm Si la malla es de apertura cuadrada

ƒm = 1,0

Si la malla es de apertura redonda

ƒm = 0,8

Si la malla es de sección rectangular, dependiendo de la proporción largo/ancho, l/a, se aplicará un factor distinto.

Si 2 < l/a < 3, ƒm =1.15

Si 3 < l/a < 6, ƒm =1,20

Si l/a > 6, ƒm =1,25

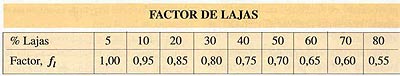

3.10 Presencia de lajas

Podría decirse que realmente no existen partículas cúbicas ni redondas, en general la mayoría de las partículas son de forma alargada. Se consideran lajas a aquellas partículas cuya longitud es del orden de 3 veces cualquiera de sus otras dos dimensiones, alto o ancho.

La presencia de lajas cuya anchura esté entre 1,0 y 1,5 veces la luz de la malla Lm, dificultan el cribado, por lo que esto debe ser considerado al momento de corregir la capacidad.

Este factor no debe ser utilizado arbitrariamente si no se conoce la existencia de lajas y su contenido, y se cita únicamente como referencia.

3.11 Posición de la malla en la criba

Las partículas al caer sobre la criba debido a su componente de avance horizontal describen una parábola, lo que significa que los paños inferiores no son aprovechados en toda su longitud, por lo que la superficie efectiva de cribado es menor a medida que la malla está colocada en las posiciones más inferiores. Consecuentemente hay que aplicar un factor corrector en función de la posición del paño de cribado, ƒp

Si está en el primer piso, ƒp = 1,0

Si está en el segundo, ƒp = 0,9

Si está en el tercero, ƒp = 0,8

Si está en el cuarto, ƒp = 0,7

Figura 4.- Mallas de nuevo diseño, modulares, con hilo de poliuretano. En caso de desgaste se renueva solamente el hilo de PU.

3.12 Ángulo de inclinación de la criba.

Generalmente para cribados medios y gruesos se emplean cribas inclinadas, siendo la inclinación normal 20º, aunque en algunas cribas puede ajustarse dicha inclinación, disminuyendo esta para cortes más finos y aumentando para cortes más gruesos. Existen cribas para clasificaciones finas con inclinaciones entre 5º y 15º.

Los cálculos de la capacidad básica han sido hechos en cribas inclinadas por lo cual el factor a aplicar en ese caso sería fi = 1. En otros casos habrá que aplicar un factor según lo indicado a continuación:

- Cribas inclinadas (20º) ƒi = 1,00

- Cribas inclinadas (15º) ƒi = 0,96

- Cribas inclinadas (10º) ƒi = 0,94

- Cribas inclinadas (5º) ƒi = 0,87

- Cribas horizontales normales ƒi = 0,83

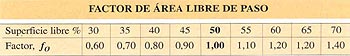

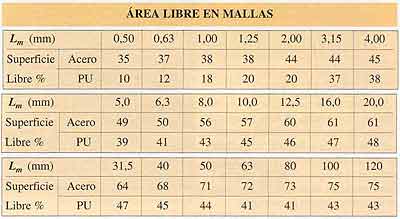

3.13 Área libre de paso

Los cálculos de la capacidad básica han sido realizados con mallas de alambre de acero, de ejecución “media”, es decir, con un diámetro de hilo medio de acuerdo a la luz de la malla, lo que da una superficie libre de paso determinada.

Existen numerosas calidades de mallas, y generalizando podríamos resumir que hay tres modelos básicos: ligero, medio y pesado.

Las mallas de tipo ligero son construidas con un hilo más fino del normal, lo que supone que presentan una mayor superficie libre pero en contra tienen una vida inferior por resistir peor el desgaste.

Por el contrario las mallas de tipo pesado se construyen con hilo más grueso, tienen menor superficie libre y resisten mejor el desgaste. Podría establecerse que la capacidad de cribado es directamente proporcional a la superficie libre.

Dando esto por supuesto, al momento de calcular la superficie de cribado necesaria, debería tenerse en cuenta la superficie libre considerada en el cálculo y la real a instalar en base al tipo y material de malla empleada, corrigiendo la superficie proporcionalmente a la diferencia entre las áreas libres, la “modelo” y la “real”.

La superficie libre considerada en el cálculo propuesto ha sido del 50%, mientras que las mallas industriales varían entre el 30% y el 75% de superficie libre.

El factor ƒo a considerar sería:

Como aproximación se indican a continuación las superficies libres de paso para mallas de alambre de acero y de poliuretano de luz cuadrada, de diferentes luces Lm

* Se debe consultar al fabricante de mallas para conocer los valores exactos del área libre de paso, pues esta varía con la calidad de la malla, diámetro del hilo, espesor de la malla, etc., y el tipo de malla depende del trabajo en particular, tamaño máximo de partícula, numero de horas de trabajo, abrasión del producto, etc..

Figura 5.- Mallas de nuevo diseño, con fijación por tensión transversal, en hilo de PU; especialmente diseñadas para cribados finos.

3.14 Anchura de la criba

Independientemente del cálculo de la superficie necesaria, la criba debe tener una anchura mínima para que la capa de material no tenga un espesor elevado que impida la posibilidad de que las diferentes partículas tengan acceso a la malla. Como una idea puede utilizarse la siguiente tabla:

También puede calcularse el ancho mínimo de una criba, en base al espesor máximo de capa sobre la malla, considerando el rechazo o fracción gruesa, que es el material que forma la capa sobre la malla en el extremo de salida, y la velocidad media de avance de las partículas en una criba vibrante convencional.

El espesor de capa está relacionado con la luz de la malla, siendo éste normalmente de 2 a 4 veces la luz Lm, aunque conviene cotejar el valor calculado, con el tamaño máximo de partícula, pues el espesor de capa no puede nunca ser inferior al tamaño máximo.

La velocidad de avance varia dependiendo del tipo de criba, pero suele estar entre 20 m/min y 40 m/min.

Siendo:

Am anchura mínima de la criba, expresada en mm

T , tonelaje de alimentación a la malla, expresado en t/h

R porcentaje de rechazo, expresado en decimal

Lm luz de la malla, expresada en mm

fd factor de densidad, sin unidades

Figura 6.- Mallas de hilo de acero “clásicas”, de luz cuadrada con diferentes tipos de tejidos.

4. Ejemplos de cálculo

Para concluir, consideramos necesario e interesante exponer algunos ejemplos de cálculo que sirvan como ilustración para la correcta aplicación del método expuesto.

Ejemplo 1: Cribado simple

Se trata de calcular la superficie de cribado necesaria para clasificar a 10 mm en húmedo, 80 t/h de árido triturado con granulometría 0/20 mm, que contiene 15 % de partículas superiores a 10 mm, y 50 % de partículas inferiores a 5 mm. Se requiere una eficiencia de cribado del 85 %.

1º) Como es habitual no se indica la densidad aparente, pero en los áridos este valor oscila entre 1,6 t/m3 y 1,8 t/m3 tomando en este caso el valor de 1,7 t/m3. El factor a aplicar sería, fd = 1,7/1,6 = 1,06

2º) El porcentaje de rechazo sobre 10 mm es 15 % por lo cual el factor de corrección a aplicar sería, fr = 1,04

3º) El porcentaje de partículas inferiores a la mitad de la luz de la malla, 5 mm, es 50 %, por lo que el factor de corrección a aplicar sería, fs = 1,20

4º) La eficiencia de cribado que se requiere es del 85 % por lo cual el factor a aplicar por eficiencia sería, fe = 1,26

5º) Como se va a cribar en vía húmeda el factor a aplicar, en base a la luz de malla de 10 mm sería, fa= 1,42, y el factor fh no se aplica

6º) La malla a emplear es de luz cuadrada, por lo que el factor sería, fm = 1,00

7º) La malla está colocada en el segundo piso por lo que el factor será, fp = 0,90

8º) La criba es convencional instalada con una inclinación de 20º, por lo que el factor será, fi= 1,00

9º) Una malla normal de acero de 10 mm de luz tiene una superficie libre de 59%, por lo cual habría que aplicar un factor fo = 57/50 = 1,14

10º) El factor total de corrección a aplicar sería:

ft = fd . fr . fs . fe . fa . fm . fp . fi . fo

ft = 1,06 . 1,04 . 1,20 . 1,26 . 1,42 . 1,00 . 0,90 . 1,00 . 1,14 = 2,43

11º) La capacidad básica para material triturado que pasa por una malla de luz 10 mm es, B = 14,40 t/h.m2

12º) La capacidad básica corregida será

Bc = B .ft = 14,40 . 2,43 = 34,99 t/m2.h

Figura 7.- Mallas de hilo de acero de diferentes formas de luz, apropiadas para cribados finos y difíciles.

16º) Teniendo en cuenta que la mayoría de las cribas comerciales guardan una proporción longitud/anchura del orden de 2,5, una criba de más de 2,33 m2 deberá tener unas dimensiones de:

- Anchura: 1.000 mm y

- Longitud: 2.500 mm

17º) Se está considerando un cribado con riego de agua por lo que deberá disponerse de un caudal de agua entre 40 m3/h y 80 m3/h, a una presión de 150- 250 kPa. Para cubrir el ancho de la criba, se podrían colocar líneas de 3 difusores de 9 mm de diámetro que dan un chorro de 500 mm a 200 mm de altura sobre la malla.

Como cada difusor da un caudal de 2,88 m3/h a 150 kPa de presión, una línea daría aproximadamente 9 m3/h, lo que significa que habría que instalar entre 5 y 10 líneas, es decir un total de 15 a 30 difusores.

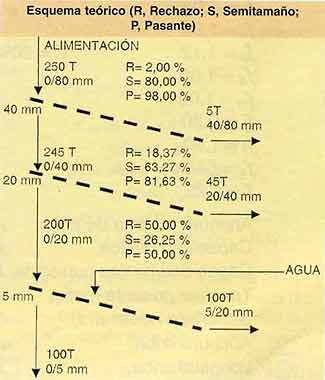

Ejemplo 2: Cribado triple Árido triturado de densidad especifica

?a= 1,8 t/m3. Producción: 250 t/h

Distribución granulométrica:

> 80 mm 0 % 40/80 mm 2 %

20/40 mm 18 % 10/20 mm 18 %

5/10 mm 22 % 2,5/5 mm 19 %

0/2,5 mm 21 %

Calcular la criba necesaria para clasificar a 40 mm, 20 mm y 5 mm. Riego de agua en el último paño. Eficiencia deseada 90 %. Mallas alambre de luz cuadrada en 1º y 2º paños y de poliuretano de sección rectangular en el 3º.

El agua de riego habría que aportarla mediante difusores de 9 mm de diámetro operando a 200 kPa de presión, cada uno de los cuales daría un caudal de 3 m3/h.

Como la criba tiene 2.000 mm de anchura habría que colocar 6 difusores por línea, es decir cada línea daría 18 m3/h, lo que significa que habría que instalar 6 líneas, un total de 36 difusores, para dar los 100 m3/h mínimos requeridos.

Si se precisase aportar mas agua debido a la calidad del material a tratar, deberían instalarse rampas de riego en los dos últimos paños de la criba.

Revisiones finales:

Finalmente la criba deberá una superficie de 10 m2 (2.0 m x 5.0 m), lo que significa que la eficiencia de cribado en los dos primeros paños será mayor que la deseada, y por ello disminuirá el porcentaje de desclasificados en los rechazos.

Recalculamos los dos primeros paños para ver el porcentaje de desclasificados. Primer paño:

S = 10 = Tp / Bc = 245 / Bc ,

de donde Bc = 24,50

Bc = 24,50 = B x fta = 34,7 x fta ,

de donde fta = 0,71

fta = 0,71 = ft x fea / fe = 4,59 x

fea / 1,12 de donde fea = 0,17

El mínimo valor de fe para la máxima eficiencia E = 98 %, es 0,60, lo que significa que habría superficie suficiente para alcanzar la eficiencia máxima del 98 %, y en ese caso el porcentaje de desclasificados sería D = 49,50 %, mínimo alcanzable con la mejor eficiencia posible.

Si se quisiera reducir el desclasificado, habría que efectuar una segunda clasificación de la fracción gruesa 40/80 mm.

Segundo paño:

S = 10 = Tp / Bc = 200 / Bc , de donde Bc = 20

Bc = 20 = B x fta = 22 x fta , de donde fta = 0,91

fta = 0,91 = ft x fea / fe = 2,29 x fea / 1,12, de donde fea = 0,45

También se podría ir a una eficiencia del 98 %, y el desclasificado sería

D = 8,16 %, que está por debajo del 10 % considerado como normal y aceptable. Cribado

Artículos relacionados con: "Cálculo de la superficie de cribado"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad