Canteras | Graveras

- Fuente: Rocas y Minerales

- Autor: Ángel García de la Cal; Pedro Ruiz Fernández; Pedro J. González Ortiz

- © Imagen: Grupo Candesa

- Etiquetas: Candesa

Estamos en la cuarta revolución industrial, conocida como Industria 4.0 o Industrial Intelligence. Caracterizada por una creciente automatización. Los datos obtenidos ayudan a producir de manera más segura, eficiente y mejora de la calidad. Antes de emprender el camino hacia la industria 4.0 el punto de partida para ello es optimizar los procesos productivos, adecuar instalaciones e infraestructuras. En el caso de nuestra actividad, la denominaremos Minería 4.0

Angel García de la Cal - director general Grupo Candesa.

Pedro Ruiz Fernández - director de proyecto y jefe de mantenimiento maquinaria móvil.

Pedro J. González Ortiz - director facultativo explotaciones Cantabria y jefe de producción áridos.

Canteras de Santander, S.A. (CANDESA) es una empresa con más de 60 años de antigüedad situada en Herrera de Camargo (Cantabria), y desarrolla su actividad en el sector de la explotación de minería a cielo abierto no metálica y sus derivados principales: áridos, hormigones y morteros.

En la actualidad, Grupo Candesa cuenta con siete canteras activas y ocho centros de producción de hormigón repartidos por las comunidades de Cantabria, Asturias y Castilla y León. También con una línea de negocio de transporte público de hormigón y bombeo en Cantabria y Asturias, ofreciendo servicios de alquiler de hormigoneras con conductor. Además, participa en empresas productoras de mortero y aglomerado asfáltico, conformando así una presencia activa en la zona norte de España, consolidándose como uno de los principales productores de materiales para la construcción (áridos, hormigón y mortero).

En el desarrollo de su actividad incluyen diversos proyectos dedicados a mejorar la productividad de las explotaciones e instalaciones y a optimizar la gestión de costes. Esto incluye, principalmente, aquellos que van ligados a la mejora de la eficiencia energética, la utilización de las materias primas, la mejora de la calidad del producto, la optimización de procesos y líneas de producción, la restructuración en las diferentes áreas, etc.

Desde el Grupo Candesa siempre han enmarcado todos estos esfuerzos dentro de una estrategia empresarial que pone de manifiesto su compromiso decidido con el desarrollo sostenible, la calidad de sus productos y la mejora continua.

La minería, una actividad de origen muy antiguo y de fuerte carácter tradicional, ha sido históricamente una industria muy conservadora de cara a la posibilidad de adoptar nuevas tecnologías. Sin embargo, en los últimos años, el sector está experimentando los mayores cambios de su historia y abriéndose a las inmensas posibilidades de mejora que presentan las nuevas tecnologías.

De hecho, la evolución de la minería durante las últimas décadas se puede resumir alrededor de cuatro elementos principales que han marcado su desarrollo de manera determinante: la mejora en la seguridad y la salud de los trabajadores en las explotaciones, el incremento en la productividad, la responsabilidad por el medio ambiente y la eficiencia en el uso de los recursos.

Estos factores confluyen en el objetivo de trabajar a favor de una minería cada vez más sostenible, mejor percibida e integrada en la sociedad, y que, además, no deja de perseguir nuevas mejoras.

Con estas directrices, el Grupo Candesa ha tratado de hacer suyo el concepto de Minería 4.0 y aplicarlo a cada una de las áreas de su labor. Para ello, han trabajado duramente hacia la automatización de procesos y la digitalización, con la finalidad de reconfigurar la empresa desde dentro de una manera eficaz y consiguiendo una nueva estrategia de trabajo de productividad integrada entre los trabajadores y las máquinas.

DESARROLLO DE LOS TRABAJOS

Para lograr este ambicioso objetivo, se han apoyado en el uso de diversas herramientas organizativas, como el Lean Six Sigma o las metodolofías Kaizen o 5S; y herramientas de planificación, como los Sistemas ERP (Enterprise Resource Planning) y BI (Bussines Intelligence); diversos Sistemas de Gestión del Mantenimiento (GMAO), así como procesos relacionados con la Gestión de la Calidad.

Además, a nivel meramente operacional, en su objetivo de mejora, el Grupo Candesa se apoya en la metodología BIM (Building Information Modeling) y en el uso de drones, de dispositivos GPS y sensorización, de geofísica de alta resolución, de software integrado en la nube, etc.

El uso responsable de todas estas herramientas y metodologías les ha permitido llevar a cabo un completo programa de compuesto por buenas prácticas operacionales y novedosas iniciativas, entre las que destacan el control total de la explotación a partir de drones, el control de bermas y taludes a partir de Estación Total Topográfica, el control operacional y rendimiento de la maquinaria mediante el empleo de GPS-tracker, o el control con georradar para el cálculo de reservas y estudio de huecos o cavidades para control de vibraciones y optimización de voladuras.

En primer lugar, el control total de la explotación a partir de drones, lo cual nos permite obtener una actualización en vivo del avance tanto de los frentes de explotación como de los frentes de restauración, de las reservas disponibles, de los acopios de productos en proceso y/o finales, etc.

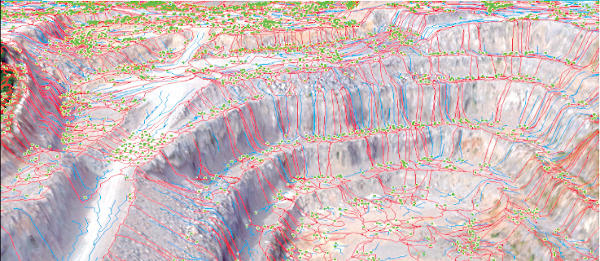

Gracias a la fotogrametría y al uso topográfico que se realizan mediante los drones, se pueden obtener fotografías con precisiones de van desde los 3-5 cm en planimetría a los 5-10 cm en altimetría, que les permiten obtener datos vitales para el cálculo de reservas disponibles; para realizar modelados 3D que contribuyan al diseño de los espacios dedicados tanto a la explotación como a la restauración de la mina; para el cálculo de movimientos de tierras, tanto a futuro como en tiempo real o para la confección de planes de labores, el cálculo de pendientes, el análisis hidrológico y de las zonas inundables, etc.

Debido al empleo de esta técnica, se obtienen modelos de mucha más calidad ya que el nivel de detalle obtenido desde la superficie, o en puntos de coordenadas en zonas difíciles de alcanzar, simplifica el proceso y permite obtener mejores rendimientos, gracias al incremento de velocidad en la captura de datos. Algunas de las principales herramientas con las que se trabajan son las ortofotos, los mapas de elevación o las curvas de nivel. Las ortofotos permiten hacer un seguimiento visual detallado del estado de la cantera o realizar mediciones de superficies y distancias. Las curvas de nivel son representaciones vectoriales que indican zonas del mapa que están a la misma altura. Los mapas de elevación, por el contrario, son representaciones en forma de imagen bidimensional en la que cada píxel representa la altura de un punto determinado. A partir de ellos, es posible estimar los volúmenes del material apilado, el tamaño de las balsas, los stocks, detectar zonas con pendientes pronunciadas o con propensión a derrumbarse…

Las reconstrucciones 3D o las texturas detalladas, además de contener información tridimensional de alto detalle, permite explicar el proyecto a personal menos especializado. Esto es, facilitan contar con una visión general de la explotación que sea sencilla de entender y, en muchos casos, ponen de manifiesto la presencia de arbolado o vehículos e incluye el entorno natural de la explotación.

Los drones también propician la obtención de una visión global mucho más amplia de la explotación. De esta manera, posibilitan observar, por ejemplo, cómo mientras un dumper se va al frente a cargar, una excavadora se prepara para su labor, pero, al mismo tiempo, otra de ellas, en un punto opuesto de la mina, está desocupada porque su dúmper hace un recorrido demasiado largo para descargar en planta. También se puede observar de cerca la distribución de acopios y si su situación es óptima para su carga y transporte. Disfrutar de esta nueva información, que puede ser grabada o seguirse en directo, ofrece la posibilidad de perfeccionar la coordinación entre equipos tanto de la cantera como de la planta de tratamiento de áridos.

La cubicación de stocks es una técnica innovadora con un alto nivel de eficiencia introducida en el sector en estos últimos años. Algunas de las ventajas que ofrece frente a las mediciones convencionales son: la obtención de mayor cantidad de datos y de resolución espacial y temporal, el menor tiempo de trabajos de campo, lo cual se traduce en un menor coste económico y en un incremento de la productividad, o que se elimina el riesgo de posibles accidentes con trabajadores implicados debido a que se evita que un técnico tenga que recorrer andando la zona de trabajo con una estación total de topógrafo y midiendo, no solamente el área de la reserva, sino también las distintas alturas del material.

Finalmente, gracias a los drones, los técnicos de Candesa pueden acercarse a cualquier punto de las instalaciones todo lo que precisen, aunque sea un lugar totalmente inaccesible. De esta manera, pueden observar el estado de las instalaciones, la salud de los materiales, conocer si es necesario reparar o sustituir alguna pieza, o si, por el contrario, todo se encuentra en orden.

En segundo lugar, destaca el control de bermas y taludes a partir de Estación Total Topográfica. Las causas más comunes de deslizamiento en los taludes vienen derivadas de la geometría de la excavación (altura, carga, pendiente del talud…), de las características del terreno (tipo de materiales, presencia de agua…) o de la sismicidad de la zona.

El objetivo de los expertos en el Grupo Candesa es poder controlar los movimientos de tierras para reconocer las zonas de riesgo por medio de la detección de excesos de pendientes, la mala compactación, las bermas sin pendientes, salidas de aguas, grietas, fallas, fisuras… Gracias a un tipo de software de gestión específico y apoyándose en los vuelos de los drones, para la generación de planos topográficos y perfiles, pueden realizar una auscultación automática del terreno mediante puntos de control y puntos de referencia.

Este control se realiza a través de una Estación Topográfica Total (ETT), cuya función consiste en tomar lecturas de las posiciones de los prismas registrando tanto los ángulos horizontal y vertical como la distancia inclinada. Por otro lado, también proporciona datos sobre la colocación de prismas de control (dianas y referencias), a través de cuyo movimiento se puede analizar la posición que debe ocupar cada uno de ellos en el terreno y así, posteriormente, comparar el movimiento vector de cada punto en comparación con el modelo previsto.

La ETT tiene la función de medir el conjunto de prismas distribuidos sobre la zona a auscultar según un ciclo de observaciones previamente establecido. Una vez registrada cada una de las lecturas envía las medidas, mediante el dispositivo de monitorización, a un centro de gestión que procesa y analiza los datos modificando, si fuera necesario, los ciclos de lectura y enviando las nuevas instrucciones a la ETT a través del mismo dispositivo de monitoreo.

Los resultados se comparan según unas tolerancias previamente establecidas. En caso de producirse movimientos superiores a los previstos, el sistema genera una señal de aviso clasificando el movimiento, según el umbral alcanzado, en movimiento previsto, alerta de aumento de movimiento y alarma por inestabilidad del talud.

En tercer lugar, destaca el control operacional y de rendimiento de la maquinaria mediante el empleo de GPS-Tracker. El uso de este sistema abre la puerta a la posibilidad de llevar un control exhaustivo de toda la maquinaria minera móvil en tiempo real y, además, poder crear alarmas y advertencias para corregir posibles desviaciones. Gracias a su empleo, se consigue optimizar las operaciones de carga y acarreo del material de acuerdo con la realidad de la explotación en cada momento, evitando gastos innecesarios por asignaciones erróneas, falta de alimentación a la planta de machaqueo, etc.

Estos sistemas lo que buscan, esencialmente, es un incremento en la productividad de la flota y de la carga del transporte mediante una administración inteligente que genere una reducción en los tiempos muertos. Así, pueden equiparar las capacidades de los equipos de transporte para maximizar en conjunto el equipo de trabajo entre las palas y los dúmperes, con el objetivo de maximizar la producción. Los datos los obtienen en tiempo real de la propia maquinaria. Entre los mismos se incluyen el posicionamiento en tiempo real, el número de viajes de cada vehículo extravial, la distancia recorrida, los tiempos de parada, las toneladas transportadas en cada viaje, los litros de gasoil consumidos, así como la previsión de mantenimientos preventivos, de manera que se pueden analizar los datos y optimizar los rendimientos mediante el análisis de los mismos.

En cuarto lugar, sobresale el control con georradar para el cálculo de reservas y estudio de huecos o cavidades para control de vibraciones. Para el control total de la explotación, se hace necesario un estudio del subsuelo mediante la ayuda de la geofísica de alta resolución. Algo que se logra gracias a la tecnología del georradar. Este sistema hace posible la detección y la localización de elementos en el subsuelo: formaciones, anomalías, objetos o construcciones. Su funcionamiento se basa en la emisión de impulsos electromagnéticos de muy corta duración, así como en el principio de reflexión de ondas electromagnéticas que se propagan en un medio determinado.

Gracias a la utilización de esta técnica se ha obtenido un conocimiento exhaustivo de los distintos materiales que componen todo el yacimiento, además de un conocimiento real del subsuelo y de las posibles irregularidades geológicas, así como su formación y morfología. Esto favorece la optimización de los métodos extractivos y su tratamiento, reduciendo el consumo energético y los riesgos para el entorno.

Finalmente, en quinto lugar, figura el control de vibraciones y optimización de voladuras. El uso de explosivos durante el proceso de perforación y voladura siempre conlleva un efecto no deseado de generación de vibraciones en el terreno. Debido a la proximidad de núcleos de población, esto tiene como consecuencia una mayor incidencia de las vibraciones sobre las casas, estructuras y personas.

Por este motivo, Candesa ha desarrollado un proyecto de control permanente de las vibraciones generadas por las voladuras tomando como referencia unos parámetros previamente definidos. El objetivo es comparar los niveles medidos por este sistema con los límites definidos por la normativa. Una vez cuantificados los niveles de vibración, se comparan con los estimados como seguros por la actual legislación vigente.

Para la ejecución de los trabajos utilizan un sismógrafo, con el fin de realizar mediciones de forma continua en las voladuras que se realicen en la explotación. Este sismógrafo dispone de un software específico para volcado de datos a un equipo informático que permite, además, generar informes gráficos y numéricos con los datos más importantes del registro (valores de pico, frecuencias, etc.).

Gracias a este control continuo, en Candesa tienen la posibilidad de definir el mejor diseño de sus voladuras, garantizando la seguridad de todas las operaciones relacionadas. Esto incluye también la influencia que ésta tiene en las posteriores labores de carga, transporte y saneamiento del frente. Sin olvidar en ningún momento que la finalidad de cualquier voladura es conseguir un resultado óptimo de fragmentación y empuje al coste global más razonable.

CONCLUSIONES

Teniendo como fuerzas motrices de la actividad garantizar la seguridad y la salud en el trabajo, gestionar para lograr la máxima calidad del producto y el mayor respeto con el medio ambiente, la puesta en marcha de estas buenas prácticas e iniciativas novedosa, se traducen, en una serie de beneficios en todas las áreas de la empresa.

Unos beneficios que están perfectamente alineados, a su vez, con los pilares del desarrollo sostenible: económico, social, ambiental e institucional. Entre los mismos destacan, por ejemplo, el objetivo de cero accidentes en el trabajo; la mejora en la calidad del producto (minimizándose las reclamaciones de clientes); la ampliación de la red comercial y la facilitación de comunicaciones o la optimización de los procesos administrativos.

Todo ello ha permitido que el Grupo Candesa se haya beneficiado de un significativo ahorro en materia de eficiencia energética, de costes de mantenimiento, y que, en general, se haya conseguido, un sustancial aumento de la productividad gracias a una gestión basada en los datos y la tecnología, medible, eficaz y eficiente.

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad