Maquinaria

- Fuente: Rocas y Minerales - Fueyo Editores

- Autor: Luis Felipe Ruiz Núñez; Advanced Mineral Processing, S.L.

- © Imagen: AMP

- Etiquetas: planta molienda y clasificación, amp, arenas silíceas

El grupo belga ETEX, es ampliamente reconocido por su especialización en la fabricación de placas, revestimientos y planchas de fibrocemento para diversas aplicaciones dentro del sector de la construcción, tales como recubrimientos exteriores e interiores, planchas para tejados, así como planchas especiales para aislamientos. El Grupo ETEX cuenta con más de 116 filiales repartidas a lo largo de 44 países de todo el mundo y en los cinco continentes, que en la actualidad proporciona empleo a más de 17.000 personas. El Grupo Etex cuenta con diversas plantas de producción en la mayoría de esos 44 países, en los que se encuentra introducido.

Con la prohibición de la utilización del Asbestos (Amianto), como materia prima principal para la fabricación de este tipo de productos, ETEX ha desarrollado y actualizado sus procesos, de manera que desde que esta prohibición entró en vigor, es capaz de fabricar productos sustitutivos, evitando con ello la necesidad de utilizar este Asbestos como materia prima principal.

La composición de estos nuevos fibrocementos, incorporan la utilización de sílice, carbonatos y celulosa, como materias primas principales, además de otras cargas y aditivos tales como alúmina, entre otros.

Dentro del marco permanente de colaboración que ETEX y AMP mantienen desde hace casi dos décadas, el Grupo Etex encarga a Advanced Mineral Processing, S.L. (AMP), el desarrollado de un proyecto completo para el desarrollo de una instalación completa de molienda y clasificación fina de arenas silíceas, para su planta en Argentina, y para la preparación de esta materia prima principal para su proceso productivo.

Antes de desarrollar este proyecto, Eternit-Argentina adquiría estas arenas ya molidas, clasificadas y preparadas, de parte de proveedores externos, encontrando que, en ciertos casos, estas arenas suministradas no siempre contaban con la calidad precisa requerida por la Propiedad.

A través de la ejecución de este proyecto, Eternit-Argentina se asegura la perfecta preparación de estas arenas silíceas para su proceso, controlando en todo momento que éstas, cumplen con sus estándares de calidad.

AMP ha desarrollado ya otros proyectos completos similares a este, para la molienda y clasificación no sólo de arenas silíceas, sino también de otra materia prima principal como el carbonato cálcico. Estos diferentes proyectos se han desarrollado en diferentes plantas del Grupo ETEX, distribuidas en diferentes puntos geográficos, y entre los que cabe destacar: Perú, Chile, Colombia y Nigeria.

ANTECEDENTES Y TRABAJOS PREVIOS

El objetivo principal de este proyecto es el de producir arenas silícea molidas, preparadas y aptas para su proceso productivo, y que cumplan con sus estándares de calidad desde el punto vista granulométrico.

Los requerimientos impuestos por la propiedad para esta materia prima, se refieren a la obtención de unas arenas que se encuentren en el rango de 3 900±400 Blaine (cm2/g), que es la medida típica utilizada en la industria del cemento.

El huso granulométrico en el que se deben encontrar estas arenas finas molidas es el que se muestra en la figura 1, en donde tomando la relación entre el Blaine, y el tamaño de partícula, se obtiene que el objetivo a cumplir se situaría en la obtención de unas arenas con un P80 medio de entre 38-43 μm.

La materia prima bruta; o base, adquirida por Eternit-Argentina que se utilizará como alimentación a esta planta de molienda, cumple con las especificaciones requeridas para su proceso productivo, desde el punto de vista de composición química, no así en lo que a granulometría se refiere.

El arranque del estudio del proyecto se inició con la caracterización de las distintas arenas de las que Eternit- Argentina disponía, procedentes de sus proveedores más habituales, y que eran posibles candidatas para ser utilizadas como materia prima en esta la instalación de molienda.

Se recibieron 4 muestras, cada una de ellas procedentes de diversos proveedores, y para cada una de estas muestras se realizaron diferentes determinaciones y ensayos:

- Determinación granulométrica.

- Ensayo de Bond, para obtención del Work-Index o índice de trabajo.

- Ensayos de sedimentación y floculación/ sedimentación

El Work-Index (Índice de trabajo o índice de Bond) de un material, mide la energía requerida para su molienda, o lo que es lo mismo, se trata de un factor que mide la dureza de material o la resistencia que éste ofrece en el proceso de molienda.

De manera muy somera y reducida, este Índice de Bond es un ensayo estandarizado que se realiza sobre una muestra de peso conocido, con una granulometría 100% <3,36 mm. Se utiliza para ello un molino de volumen total establecido y una capacidad de llenado cubicada, el cual se llena con una carga de bolas reglada; utilizando un número determinado de bolas de tamaños comprendidos entre 15,49 y 36,83 mm. Realizando la carga de este molino con la muestra original, se van realizando diferentes ciclos de molienda, incrementando en cada ciclo el número de giros que se aplican a éste. Entre cada ciclo, se mide la cantidad de finos

Con las anteriores determinaciones, se trataba de elegir la/s mejor/es calidad/es de arenas, desde el punto de vista de su molturabilidad, es decir, aquella/s que significaría/n un menor consumo energético específico, entendiendo por éste, aquel que se requiere para realizar la tarea de molienda requerida, o lo que es lo mismo, la energía consumida para moler 1 t de material desde el tamaño inicial que presenta (F80) hasta el tamaño final requerido (P80).

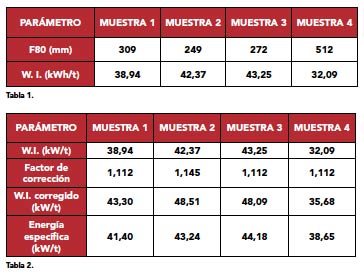

Tras la realización del Ensayo de Bond para cada una de las muestras, los resultados obtenidos son los que se recogen en la Tabla 1.

Tras la realización del Ensayo de Bond para cada una de las muestras, los resultados obtenidos son los que se recogen en la Tabla 1.

Para circuitos de molienda como el que nos ocupa, existen toda una serie de factores de corrección, que se deben aplicar al Work Index obtenido de este Ensayo de Bond, dado que estos ensayos simulan únicamente una molienda en vía húmeda en circuito cerrado, con un molino de 8 ft (2,44 m) de diámetro interior. Cualquier otra situación debe ser ajustada mediante el empleo de diferentes factores de corrección. Se deberán aplicar estos estos factores de corrección siempre y cuando se dé alguno (o todos) de los siguientes condicionantes:

- Si la molienda se realiza en vía seca en vez de en vía húmeda.

- Si se trata de una molienda en circuito abierto, en vez de en circuito cerrado.

- Si el molino tiene un diámetro menor o mayor de 8 ft (pies).

- Si el Tamaño de alimentación es superior a un valor óptimo, calculado según ecuaciones específicas.

- Si el tamaño del producto final de molienda es inferior al estándar, que según el ensayo de Bond debe ser de 75 μm.

- En el caso que la relación de reducción, es decir, el cociente entre el P80 y F80 (tamaño final requerido dividido entre el tamaño de alimentación), sea muy bajo.

- En función de la procedencia del material a moler, dado que el Ensayo de Bond supone una alimentación procedente de un circuito cerrado de trituración. Cualquier otro supuesto, significaría una desviación y por tanto, la necesidad de aplicar un factor de corrección.

De la aplicación de todos estos factores de corrección sobre el anterior índice se obtendrá el Work Index corregido final, que recoge la desviación del sistema real a estudio sobre el sistema ideal. Éste será, por tanto, el índice corregido que se utilice para calcular la energía específica de molienda, que como se ha mencionado líneas atrás, es el factor clave; junto con el tamaño inicial del material a moler y el tamaño final requerido, para evaluar la menor o mayor energía total requerida para moler un material determinado.

A partir de los datos de Work Índex obtenidos del ensayo de Bond, el factor de corrección final a aplicar sobre éste, y tanto el tamaño de partícula de partida del material y el tamaño final requerido, se ha calculado la energía específica para cada una de las citadas muestras. Estos resultados son los que se recogen en la Tabla 2.

A partir de estos datos, se constata que el tipo de arenas más adecuado para ser alimentado a la planta sería el correspondiente a la muestra 4. En segundo término, igualmente las arenas correspondientes a la muestra 1 serían perfectas candidatas para ser utilizadas en este circuito de molienda, entendiendo que Eternit Argentina deberá trabajar, al menos, con dos suministradores.

De resultas de todo lo anterior, se utilizó la muestra 4 para realizar los posteriores ensayos de sedimentación y floculación/sedimentación, al concretarse con el cliente que finalmente éstas serían las arenas con las que se alimentaría la planta de proceso en proyecto.

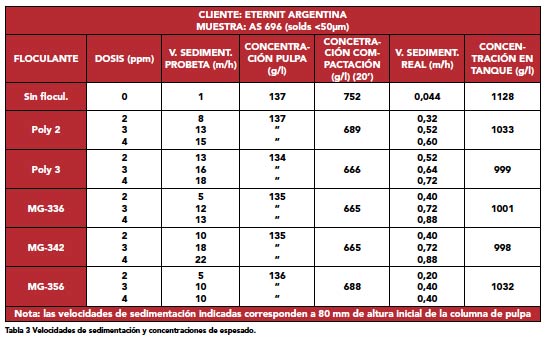

Para el desarrollo de estos ensayos, se tomaron los finos (<50 micras) producidos en los ensayos de Work Índex realizados, dado que sería el producto final real que requeriría su espesado final tras la etapa de molienda.

Para los ensayos con Floculante, se tomaron dos tipos de reactivos que el cliente ya utiliza en su proceso productivo; Poly 2 y Poly 3. Además de estos dos floculantes, se utilizaron otros floculantes comerciales específicos que, en otras aplicaciones similares han dado inmejorables resultados.

Los ensayos de floculación-sedimentación se realizaron en las instalaciones de AMP en Madrid, siguiendo las normas europeas específicas para este tipo de ensayos.

Tras la realización de estas determinaciones, a continuación se presenta, por una parte; Figura 2, el estado de la probeta de sedimentación para los finos sin utilización de floculante, y en la Figura 3, el estado de las probetas de sedimentación tras la realización de ensayos utilizando diferentes floculantes.

Como se puede observar, aunque se produce un evidente espesado de los finos, la no utilización de floculante provoca la no clarificación perfecta de las aguas sobrenadantes.

Sin embargo, con la utilización de floculantes, la clarificación de las aguas es evidente, sobre todo en lo referente a la utilización del floculante propiedad del cliente; Poly 2.

De la realización de los ensayos de floculación-sedimentación, se obtienen curvas de sedimentación para cada uno de los floculantes utilizados y en tres diferentes dosis; 2, 3 y 4 ppm (g de floculante/m3 de pulpa) respectivamente.

En la Tabla 3 se recogen los datos de velocidad de sedimentación obtenidos, tanto para la muestra sin floculante, como para las muestras en las que se utilizaron las dosis anteriormente señaladas de los diferentes floculantes utilizados.

De los anteriores datos, se puede determinar que tanto por lo que se refiere a velocidad de sedimentación como a grado de espesado, se recomendaría la utilización del floculante Poly 2 como el más apropiado para conseguir el mejor rendimiento industrial.

Sea como fuere, el cliente señala que inicialmente y salvo que fuera imprescindible, la operación se comenzará evitando la utilización de floculante.

DESARROLLO DEL PROYECTO

Además de los anteriores ensayos, pruebas y determinaciones, el proyecto se completaba con el desarrollo de los siguientes trabajos:

- Ingeniería básica, incluyendo los siguientes apartados:

- Elaboración de Flow-sheets.

- Desarrollo y cálculo de balances del circuito.

- Elaboración de planos generales de implantación.

- Desarrollo de esquemas de control general.

- Desarrollo de esquemas de control individual para el molino.

- Esquemas unifilares.

- Dimensionamiento de equipos principales y auxiliares.

- Planos de huellas y cargas.

- Ingeniería de detalle, incluyendo las siguientes disciplinas:

- Elaboración de planos de detalle de la instalación.

- Elaboración de planos detallados de montaje.

- Isométrico de tuberías.

- Esquemas trifilares.

- Ingeniería de instalación eléctrica.

- Elaboración de diagramas detallados de control (P&ID)

- Desarrollo de ingeniería de detalle de obra civil.

- Estudio de prevención y control de riesgos.

- Supervisión de montaje mecánico, eléctrico

- Puesta en marcha de la instalación, ajustes y optimización del proceso.

- Entrenamiento de operadores de control y mantenimiento.

- Auditorias periódicas para el control de operación y producción.

A partir de los resultados anteriores, se iniciaron los trabajos de elaboración de la iIngeniería básica, comprendiendo, en principio, el desarrollo de un Flow-Sheet completo de la planta, el balance del circuito cerrado de molienda y el cálculo de los equipos e instalaciones.

En este caso, y a diferencia de otros casos habituales, en lo que respecta al equipo principal de la instalación; el molino de bolas, se realizó un trabajo de ingeniería inversa. AMP ofreció a la propiedad la posibilidad de adquirir un molino de segunda mano, en un magnifico estado y con muy pocas horas de funcionamiento, y sobre el cuál se calcularía la capacidad máxima con la que se podría alimentar este molino, teniendo en cuenta que el objetivo inicial del cliente sería que ésta fuera de 5 t/h.

El equipo elegido, fue un molino de bolas de la firma Allis Chalmers, de Ø7’ x 12’ (Ø2,2 x 3,6 m) que originalmente instalaba un motor principal con una potencia de 300 Kw. Se trata de un molino de descarga por rebose, con arrastre por piñón-corona y acoplamiento de dientes ovalados. El estado original del molino es el que se muestra en las siguientes ilustraciones.

Pese a que el estado general del molino era muy bueno, requirió de una readaptación y actualización importante. Esta readecuación pasó desde el cambio del revestimiento interior, cambio de motor (originalmente de media tensión), hasta la incorporación de un sistema nuevo de levantamiento, engrase de la corona y lubricación de los asientos del molino, pasando por la revisión y repaso completo de los cojinetes; fabricados en metal Babbitt (metal Blanco), así como el reductor, incluyendo el cambio de rodamientos, casquillos y retenes.

Lógicamente, el molino fue completamente chorreado y pintado; a petición del cliente en color naranja. De igual modo todos sus componentes auxiliares y periféricos fueron chorreados y pintados.

El estado final del molino, tras la readecuación y actualización del mismo, es el que se muestra en las distintas fotografías.

Por otro lado, el grupo completo motor- Acoplamiento-reductor, accionamiento del molino, se instaló como en una única bancada, con el fin de garantizar la mejor alineación del conjunto; operación clave en la instalación del molino, y asimismo facilitar las labores de montaje in situ.

Con los resultados obtenidos de los ensayos y los datos preliminares y de partida, se realizó el cálculo de la capacidad máxima que este molino sería capaz de procesar, aplicando los postulados y leyes de Bond para el cálculo y dimensionamiento de molinos de bolas, y a través de los programas de simulación existentes para tal efecto. En la Figura 9, se incluye la hoja resumen de los resultados finales.

Como resultado de la aplicación de estas Leyes, se concluye que, para la capacidad de alimentación inicialmente requerida por el cliente, 5 t/h, la potencia absorbida necesaria para producir la tarea de molienda requerida y para esa capacidad sería de 193 kW. Para poder obtener dicha potencia con un molino de estas dimensiones, girando a una velocidad crítica del 75%, sería necesario cargar el molino con un 31,5% de bolas. Con todo ello, la potencia eléctrica total a instalar; asumiendo las lógicas pérdidas mecánicas del sistema, sería de 227 kW. Se decidió, por tanto, instalar un motor de 250 kW.

Teniendo en cuenta el anterior escenario, se elaboró el balance del circuito cerrado de molienda, que es el que se muestra en la Figura 10, en el que, y teniendo en cuenta la carga circulante recomendada y más típica para este tipo de sistemas, 250%, se han calculado los parámetros fundamentales de la operación de este circuito, tales como las necesidades de agua, caudal de pulpa alimentada al hidrociclón, caudal total de pulpa alimentada al molino, así como la concentración de descarga requerida en el hidrociclón.

Todos los anteriores datos servirán, además, para el dimensionamiento de los equipos auxiliares de este circuito cerrado de molienda, que en este caso estaría compuesto por:

- Hidrociclón construido íntegramente en Poliuretano AMP PP025102 de 250 mm de diámetro.

- Grupo de bombeo de 900 l de capacidad, equipado con bomba para pulpas AMP 4/3 D-MAR, con rodete y forros de goma, y con 15 kW de potencia instalada.

Una vez realizado el balance alrededor del molino de bolas, se estará en condiciones de realizar el diagrama de flujo balanceado para la planta completa, que es el que se muestra en la Figura 11.

Por requerimiento expreso del cliente, se proyecta una instalación que estuviera preparada, en lo que a espacio se refiere, para la incorporación futura de una segunda línea de molienda gemela. Por otra parte, y aprovechando esta circunstancia, se solicita que en concreto dos equipos de la instalación fueran comunes a las dos líneas, y en particular la tolva de recepción de arenas y el tanque clarificador-espesador.

Del cálculo de todos los anteriores caudales másicos, volumétricos y requerimientos del cliente, se llevó a cabo el dimensionamiento de todos los equipos involucrados en la instalación completa de molienda, según se recoge en el diagrama de fFlujo anterior, y que son los que se listan en la tabla 4.

Como se recoge en el anterior listado, existen equipos que, por petición expresa del cliente, son suministrados por la propiedad.

PLANTA DE PROCESO

Una vez se completó la fabricación de todos los equipos y componentes, así como su transporte hasta las instalaciones de la propiedad, situadas en el barrio Bonaerense de San Justo (Argentina), se llevó a cabo el montaje de todos los equipos e instalaciones, siguiendo la figura 12 plano de implantación de la planta completa de proceso.

En el anterior plano de implantación, se ha recogido, tal y como ya se indicó líneas atrás, una futura segunda línea de molienda, que compartiría la misma tolva de alimentación y el tanque espesador-clarificador incorporado en la instalación original.

La operación de la planta de molienda se puede resumir como sigue: una pala cargadora alimenta la tolva de recepción con la materia prima; arenas silíceas con un F80 de 512 μm y una humedad media del 3%. A través del cambio de velocidad en el alimentador de banda, regulada por un bucle PID habilitado a través de la báscula de pesaje en continuo instalada en la cinta transportadora principal, se controlará en todo momento el tonelaje de alimentación al molino.

Estas arenas se alimentan al molino de bolas, en el que se añade la cantidad de agua necesaria para conseguir la concentración fijada para la molienda; 70%, y en el que, además, se alimenta la pulpa proveniente de la descarga del hidrociclón. Esta adición de agua al molino se realiza de forma automática a través de una válvula proporcional conectada a un caudalímetro, y que a través de un lazo de control habilitado con la báscula de pesaje instalada en la cinta de alimentación, adicionará la cantidad de agua necesaria en función del tonelaje de arenas que se alimentan al molino.

A la salida del molino, la pulpa conteniendo el producto molido, se descarga al grupo de bombeo principal, que bombea esta pulpa al hidrociclón de la instalación. En éste se produce la clasificación de las arenas molidas, obteniéndose un producto final por el rebose del hidrociclón; arenas finas molidas, con un P80 entre 38- 43 μm, y una segunda corriente de pulpas, que se descarga por el fondo del hidrociclón, que se conducirá de nuevo al Molino de Bolas, completando así el circuito cerrado de molienda.

En este grupo de bombeo se añade agua de proceso, para obtener la adecuada concentración de alimentación al hidrociclón. Esta adición de agua se modula a través de un controlador de nivel instalado en el mismo grupo de bombeo y que, actuando sobre una válvula proporcional, mantiene la adecuada dosificación de ésta a la citada cuba. Como complemento de la instalación y para un mejor control de la cantidad de agua que se está añadiendo en cada momento a este grupo de bombeo, se instala un caudalímetro en línea para monitorizar en todo momento la cantidad exacta de agua que se está añadiendo a este grupo de bombeo.

Con el fin de evitar una posible sedimentación de sólidos en el fondo de la cuba del grupo de bombeo que alimenta el hidrociclón, ante una eventual parada del molino o de la alimentación de arenas a la planta, se instala un sistema de recirculación sobre el mismo grupo, que se activa automáticamente en el momento en que se detecta alguna de estas dos eventualidades y el controlador de nivel instalado en este grupo de bombeo así lo indicara.

Por otra parte, en la planta se ha previsto la instalación de una bBomba vertical para pulpas cargadas; bomba tipo Cantilever, situada en un foso construido a tal efecto en el punto más bajo de la planta. Se trata de una bomba de seguridad, para la recogida de todas las fugas, escorrentías y reboses que se pudieran producir en toda la instalación. Las pulpas recogidas en este foso se bombearían al grupo de bombeo que alimenta el hidrociclón, siempre bajo el comando del controlador de nivel instalado en la cuba de este grupo y la interrupción de la adición de agua.

Las arenas finales, se conducen al tanque espesador-clarificador, en el que se producirá el espesado de éstas. La propiedad ha habilitado desde su planta de producción de placas de fibrocemento, el eventual suministro de floculante al tanque espesador, en el caso que, debido a las condiciones de la materia prima alimentada a la planta, sea necesaria su utilización. Por su parte, el tanque espesador-clarificador se equipa con un depósito de premezcla para que se produzca una correcta reacción de floculante; en el caso que fuera necesario, y la corriente de pulpas proveniente del rebose del hidrociclón.

El agua clarificada sobrenadante, procedente del tanque espesador- clarificador, se conduce a un depósito de agua clarificada que, servirá como reservorio intermedio para su posterior retorno al proceso, a través de una bomba de agua habilitada a tal efecto.

La pulpa espesada, conteniendo el producto final- arenas finas molidasse bombeará al Tanque de Espera, que está dotado de un potente agitador para evitar la sedimentación de las arenas. Desde éste, y a través de la bomba de pulpas instalada a tal efecto, se bombearán al tanque Pre-Batch, en el que, a través de la adecuada adición de agua de proceso, se conseguirá obtener una pulpa con una concentración de 500 g/l, parámetro requerido para la dosificación de estas pulpas al proceso de producción de placas de fibrocemento.

La descarga y bombeo de esta pulpa espesada desde el fondo del tanque espesador-clarificador al tanque de espera, se realiza de forma automática, y por la acción de un controlador del par instalado en el accionamiento de éste, que actúa en el momento en el que se produce un aumento del torque en su sistema de rastras. Este aumento en el par, se produce por el incremento de concentración de esta pulpa espesada en el fondo del tanque espesador. Durante el proceso de bombeo, y en el momento que se detecta la restitución de la concentración de trabajo previamente fijada, a través de la acción de la medición de este torque, la descarga y bombeo de la pulpa espesada se interrumpirá.

La planta de molienda se completa con la instalación de un panel eléctrico de maniobra y control, que incorpora todos los elementos de fuerza, maniobra eléctrica y automatización de la planta. La planta se comanda desde un PLC que, supervisado por un PC y a través de su interface gráfico, se realizan todas las operaciones de monitorización y control de la planta de proceso.

DATOS DE PRODUCCIÓN Y OPERACIÓN

Una vez finalizadas las etapas de pruebas en vacío, pruebas hidráulicas, puesta en marcha con carga y posteriores ajustes, la planta pasó a la fase de producción en continuo.

A partir de ese momento, y tras los lógicos primeros días de vigilancia y control de la operación, se comenzaron a tomar datos de producción y operación.

A continuación se recoge una tabla resumen con los datos de operación y producción más relevantes del proceso, correspondientes a diferentes muestreos realizados a lo largo de diferentes días tras la puesta en marcha, y una vez que se constató y confirmó la estabilización de la operación y el proceso productivo.

De los resultados de la Tabla 5 recogidos se pudo constatar que, en primer lugar, el Blaine (finura) medio obtenido en estas arenas molidas cumplía con los parámetros requeridos por la propiedad. Por otro lado, se ha podido comprobar que la concentración de alimentación al hidrociclón es, sin embargo, demasiado elevada con respecto al parámetro objetivo. Esta elevada concentración se produce por la insuficiente cantidad de agua que se está añadiendo al grupo de bombeo, como se puede constatar por el dato leído en el caudalímetro de esta línea de agua: 24,71 m3/h, frente a los necesarios 43 m3/h que son los que se recogen en el balance de diseño de la planta de proceso.

Por otra parte, se puede comprobar igualmente que, el consumo eléctrico del motor del molino es ligeramente menor que el consumo nominal de éste. Esto, unido al hecho de que la carga circulante en el molino es un poco mayor que la esperada, podría deberse a un mayor desgaste de bolas que el esperado, y por tanto, a la necesidad de realizar cargas de mayor peso de bolas en cada ciclo. Además, este dato está alineado con el hecho de que, se observa una tendencia a la disminución de la finura de las arenas (Blaine), dato que podría confirmar el anterior hecho.

Al día de hoy, y tras la realización de una reciente asistencia técnica por parte de AMP a las instalaciones de la propiedad, se han podido corregir los puntos críticos anteriormente mencionados, llevando la planta a trabajar con una operación más ajustada a la de diseño, y por tanto a la requerida por el cliente.

Sea como fuere, es de todos sabido que, este tipo de operación es, muy sensible a diferentes factores, entre los que cabe destacar, la calidad de las arenas alimentadas, la calidad de las bolas utilizadas, desgastes y obstrucciones de conductos y canalizaciones. Es por ello que se hace indispensable una constante monitorización y control del proceso, así como de la operación, para que de esta observancia se puedan realizar las oportunas variaciones y correcciones

Nota Concretonline: puede acceder a todas las gráficasm cuadros e imágenes originales de este artículos desde la revista técnica Rocas y Minerales 546

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad