RCD | Demolición

- Fuente: Oficemen

- Etiquetas: industria cementera, economía circular, recicje cementos

¿Cómo encaja la industria cementera en la economía circular?

1. Incrementando la eficiencia de los recursos a través del reciclaje

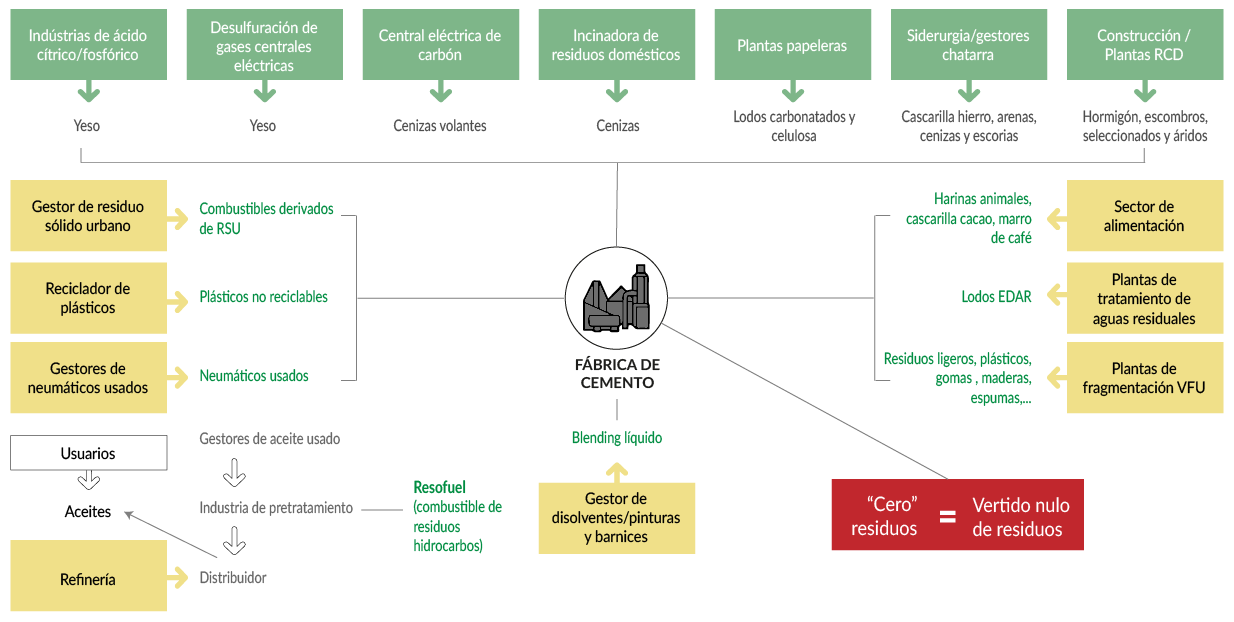

Desde hace décadas, el sector cementero es uno de los grandes recicladores de la economía en cuanto a volumen de residuos procedentes de otras actividades industriales utilizados en la fabricación de sus productos, como cenizas, escorias, residuos de construcción y demolición, lodos del proceso de fabricación de papel o azúcar, etc.

De los 30,1 millones de toneladas de materias primas que se consumieron en el año 2015 para fabricar cemento, 1,6 millones procedían de residuos o subproductos industriales, con lo que se dejó de llevar a vertedero una cantidad de residuos equivalente a cerca de 24 estadios de fútbol llenos de residuos, y se evitó además la explotación de recursos naturales equivalente a casi 2 años de operación de una cantera tipo.

2. Desarrollando soluciones integrales de reutilización de residuos: uso responsable de los recursos

La industria cementera actúa de manera responsable, buscando siempre diferentes formas de mitigar el impacto ambiental de nuestras operaciones. Para reducir ese impacto llevamos a cabo la conversión de residuos en combustibles alternativos, más ecológicos para nuestras fábricas, bajo la legislación medioambiental vigente, con todas las garantías de seguridad.

A través del uso de combustibles alternativos disminuimos nuestro consumo de combustibles fósiles, evitamos que los residuos se destinen a vertedero y reducimos nuestras emisiones de CO2.

Un 26% de la energía consumida en las fábricas de cemento procede de combustibles derivados de residuos.

Gracias al uso de residuos como fuente de energía o materia prima se evita que se depositen en vertederos 2,2 millones de toneladas de residuos al año, volumen que ocuparían 35 estadios de fútbol llenos de residuos.

En 2017, el sector cementero ahorró más de 740.000 toneladas de CO2 por el uso de residuos con biomasa en sustitución de combustibles fósiles tradicionales.

¿Qué es el co-procesado?

Es el uso de residuos como materia prima o como fuente de energía, o como ambas, con el fin de reemplazar los recursos minerales naturales (reciclado material) y los combustibles fósiles (valorización energética) por residuos que, de otro modo, requerirían su eliminación en vertedero.

El co-procesado ofrece una solución sólida y segura para la sociedad, el medio ambiente y la industria cementera, sustituyendo los recursos no renovables por residuos bajo estrictas medidas de control.

Residuos como materias primas

Las cementeras pueden aprovechar parte de los residuos minerales generados por otras industrias en el proceso de producción del cemento.

Residuos como combustibles

Algunos residuos pueden utilizarse en las fábricas de cemento en sustitución del coque de petróleo o carbón (combustibles fósiles no renovables) que se usan normalmente en estas instalaciones. Estamos por tanto aprovechando la energía contenida en un recurso ilimitado, como son los residuos, para dejar de utilizar un combustible derivado del petróleo, recurso finito que tiende a agotarse. A este proceso se le denomina de distintas formas tanto desde un punto de vista técnico como legal: “valorización energética”, “coincineración” o “recuperación energética”.

También es importante destacar que estamos hablando de residuos que no se han podido ni reutilizar ni reciclar y que actualmente están siendo depositados en vertedero.

Beneficios de la utilización de residuos en plantas cementeras

Podemos destacar las siguientes ventajas y beneficios como consecuencia del empleo de residuos en el proceso de fabricación de cemento.

La valorización en cementeras:

- Evita el depósito de residuos en vertedero y sus consecuencias adversas asociadas, ya los residuos depositados en vertedero emiten metano al fermentar, un gas de efecto invernadero que contamina 20 veces más que el CO2.

- Facilita a la sociedad una herramienta complementaria para la gestión de sus residuos, y reduce las inversiones necesarias al aprovechar instalaciones ya existentes, como son las fábricas de cemento.

- Recupera la energía que contienen los residuos que ya no se pueden reutilizar ni reciclar y que irían a parar a un vertedero.

- Reduce las emisiones de gases de efecto invernadero al sustituir combustibles fósiles por materiales que hubieran sido incinerados o abandonados en vertederos. Por otra parte, algunos residuos pueden utilizarse para sustituir la piedra caliza necesaria para la fabricación del cemento y así se evita el CO2 que se produce en el proceso de descarbonatación de la caliza.

- Disminuye el uso de materias primas porque se sustituyen parte de las materias primas que se necesitan para fabricar cemento por residuos que tienen características similares en su composición.

- Disminuye el consumo de combustibles fósiles porque aprovecha el poder calorífico de los residuos y se deja de utilizar otros combustibles fósiles y finitos. Mejora la competitividad de la industria cementera porque reduce los costes de fabricación. Los costes energéticos suponen de media el 40% de los costes totales.

- Supone una garantía de tratamiento ambiental adecuado porque la combustión se realiza en condiciones de muy alta temperatura, lo que garantiza la destrucción de los compuestos orgánicos existentes en el residuo.

- No se genera ningún residuo al final del proceso de valorización. La coincineración o valorización no genera ni escorias ni cenizas, ya que éstas se incorporan al clínker (material intermedio necesario para la fabricación del cemento) de forma permanente e irreversible, manteniendo las garantías ambientales y de calidad del producto.

Garantías de seguridad y salud

Los residuos recuperados se someten a todos los análisis necesarios sobre seguridad y salud, al igual que se realizan con los combustibles fósiles tradicionales, las materias primas naturales y otros componentes. Estas pruebas se llevan a cabo con los procedimientos adecuados que incluyen los equipamientos de prevención y protección del personal y las instalaciones de almacenamiento específicas más seguras para cada material.

La evidencia científica es abrumadora y demuestra de manera inequívoca que el uso de combustibles preparados a partir de residuos, no incrementa las emisiones de las fábricas, ni genera riesgos añadidos para la seguridad y salud de las personas, respetando la calidad del producto.

Consultar:

www.fundacioncema.org

www.recuperaresiduosencementeras.com

www.residuoscomocombustible.com

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad