Túneles

| Túneles

| Túneles- Fuente: Alkorplan

- Etiquetas: impermeabilización, Artículo Técnico

Dentro de la ingeniería Civil uno de los campos más complicados debido a la exigencia de estudios geológicos, como de su construcción, son los túneles y las galerías subterráneas. Todo túnel es una obra que se desarrollará en el interior del terreno y la geología es la ciencia que estudia la naturaleza y disposición del mismo.

Túneles

Dentro de la ingeniería Civil uno de los campos más complicados debido a la exigencia de estudios geológicos, como de su construcción, son los túneles y las galerías subterráneas. Todo túnel es una obra que se desarrollará en el interior del terreno y la geología es la ciencia que estudia la naturaleza y disposición del mismo.

Esto significa que el primer problema dentro de un túnel es geológico.

Normalmente la impermeabilización de los túneles tiene una gran importancia tanto en el campo técnico como económico, debido a la complejidad de elementos que la componen lo cual contribuye a la calidad y durabilidad de las obras.

Durante la planificación y ejecución de un proyecto, así como a la hora de diseñar la impermeabilización, habrá que tener en cuenta los siguientes factores:

- Condiciones del terreno y tipo de construcción.

- Presencia de agua y estado en que se encuentra el terreno,

- Grado de impermeabilización requerido y tipo de servicio que prestará el túnel.

- Elementos necesarios y específicos a usar en la impermeabilización.

- Acciones a las que puede estar expuesta la impermeabilización,

- Tamaño y vida del túnel.

Los campos de aplicación de este capítulo comprenderán los túneles de carretera y ferroviarios, así como las galerías hidráulicas y cavernas, y en general las obras subterráneas.

La presencia de agua en túneles u obras subterráneas, como filtraciones o humedades en general, incide negativamente tanto en las fases de construcción como durante la vida de la obra, por lo cual es necesario disponer de una red de drenaje efectiva, como un sistema de impermeabilización fiable, seguro y de larga duración.

En la realización de la obra una vez acabada la excavación y el sostenimiento del túnel se procederá a colocar la impermeabilización y a construir el drenaje y el revestimiento definitivo.

Con la impermeabilización se evita el ingreso de agua al interior del túnel y mediante el drenaje la evacuación de las filtraciones que pudieran producirse.

La impermeabilización principal estará integrada por un geotextil y una membrana que son instalados en la fase final de los trabajos, es decir cuando la excavación y el sostenimiento han sido realizados, incluso las operaciones preliminares de recogidas de agua (drenajes) y regularización; y siempre antes del revestimiento estructural.

Una de las áreas más importantes en el campo de la impermeabilización de túneles son los construidos sin sostenimiento de hormigón proyectado, es decir con elementos prefabricados en acero u hormigón.

Otro tipo de túneles son los ejecutados a cielo abierto (open cut) en el cual se utilizan membranas contra las filtraciones de agua.

Por encima, en lugar de una capa filtrante mineral, se colocará un geotextil con la finalidad de proteger mecánicamente la membrana y evacuar agua de filtración en su plano, incluso bajo fuertes presiones del terreno de relleno.

Influencia del uso del túnel

Las exigencias que se requerirán en cuanto al grado de impermeabilización de un túnel dependerán del tipo de uso del mismo.

En la tabla adjunta se definirá la impermeabilidad para el diseño de túneles y galerías:

| Grado de Impermeabilidad | Características de humedad | Utilización de la obra | Filtraciones de agua L/m2 en 24h |

| 1 | No permite la difusión de vapor desde el exterior | Lugares secos, locales refrigerados, presencia continua de personas, almacenes sensibles a la humedad | 0 |

| 2 | Seco permite la difusión de vapor | Locales con instalación de suminstro de energía y subterráneos de uso general | 0 |

| 3 | Seco | Estaciones de metro | <0,001 |

| 4 | Casi seco | Túneles de autopista, de montaña y de ferroviarios de alta velocidad | <0,01 |

| 5 | Filtraciones capilares | <0,1 | |

| 6 | Ligero goteo de agua | Túneles de ferrocarril y lineas de metro | <0,5 |

| 7 | Goteo de agua | Túneles de alcantarillado | <1,0 |

Influencia del terreno y del sistema constructivo

La importancia del terreno es decisiva para la construcción de un túnel, por un lado en el sistema de construcción y por otro en el tipo de revestimiento utilizado.

Con respecto al sistema de impermeabilización se pueden distinguir tres tipos de terreno,

- Terreno duro.

- Terreno quebradizo.

- Terreno blando.

Terreno duro: se utilizan procedimientos de excavación en grandes bloques y dada la naturaleza del terreno el túnel es estable (por cierto tiempo) no siendo necesario un sostenimiento previo. En estos casos no hace falta la utilización de revestimientos que soporten el terreno y establezcan un equilibrio, basta con eliminar irregularidades y rellenar fisuras mediante hormigón proyectado, y aplicar después el sistema de impermeabilización sobre esta superficie ondulada y rugosa.

Por último se revestirá con hormigón encofrado o proyectado si es necesario formar la estructura de soporte del túnel, teniendo en cuenta la presión del terreno e incluso del agua.

Terreno quebradizo: no se puede construir el túnel a sección completa, es preciso hacerlo por etapas sucesivas dando lugar a varios tipos de avance (nuevo método Austriaco, Belga, Inglés, etc.) siendo preciso la realización de un sostenimiento previo en cada fase que garantice la seguridad del túnel y por lo tanto del avance (cerchas, hormigón proyectado, bulones, etc.). Es sobre este soporte y antes del revestimiento estructural, donde se realizará la impermeabilización.

En este tipo de terreno existen dos formas de conseguir la estanqueidad. sellado de juntas entre dovelas, o un sistema de impermeabilización de superficies de dichas dovelas (en el caso de dovelas reticulares o metálicas, es necesario primero igualar la superficie como soporte del sistema de impermeabilización).

Cuando la unión entre dovelas y la impermeabilización no sea suficiente para soportar la presión del agua, es necesario construir un revestimiento interior con hormigón encofrado.

Una vez definidos los procedimientos de impermeabilización, según la Influencia del terreno, será importante resaltar la determinación de consecuencias para la elección del material de impermeabilización. Con revestimientos rígidos solo se necesita un material de flexibilidad muy pequeña sin embargo con revestimientos flexibles (dovelas) solo se puede utilizar materiales con un alto grado de elasticidad.

La impermeabilización de un túnel estará influenciada por el tipo y calidad del agua del terreno.

En general se distinguirán los túneles situados en zonas de aguas subterráneas, en zonas de saturación o en la franja capilar. La intensidad de agresividad del agua contra el revestimiento depende del tipo de agua del terreno y puede manifestarse de dos formas

- Agua capilar

- Agua de capa hídrica.

Según estas dos formas, existe una clasificación de las medidas a tomar en cuenta a las técnicas de impermeabilización.

Impermeabilización en franja capilar: la cual debe ser efectuada en toda construcción subterránea, ya que deberán cerrar los poros para evitar que la humedad llegue al interior según las leyes de los capilares.

Impermeabilización en zonas de saturación: deberá ser una impermeabilización flexible y resistente a la presión del agua. Se deberá desviar el agua para que no se forme presión, normalmente esta agua desviada se recoge en un drenaje longitudinal del túnel.

Impermeabilización en agua subterránea: deberá ser una impermeabilización flexible y cerrada y resistente a la presión del agua subterránea. Durante la construcción será necesario bajar el nivel freático 0 eliminarlo con aire comprimido.

En todos los casos es indispensable para la elección del material de impermeabilización, el conocimiento de la composición química y condiciones físicas del agua y del terreno, ya que ciertas sustancias disueltas en ambos pueden atacar la impermeabilización.

Sistemas de impermeabilización de túneles

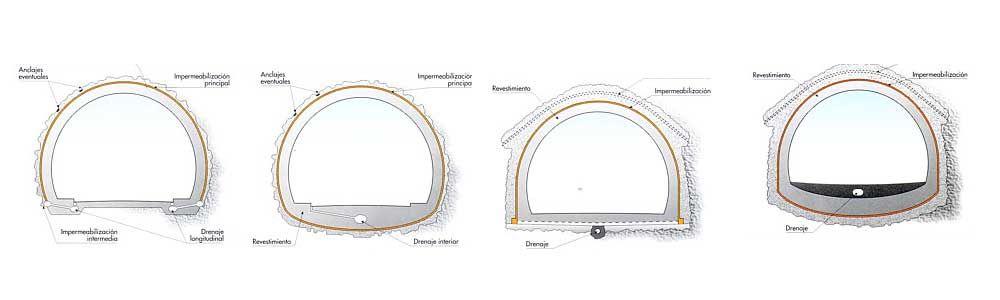

Teniendo en cuenta la influencia de los diversos factores, los requisitos y los tipos de soportes en los trabajos de impermeabilización de túneles, como el volumen de filtraciones existentes y el tipo de revestimiento previsto, la impermeabilización puede comprender desde una hasta cuatro fases:

Fase 2. Impermeabilización intermedia: son los trabajos posteriores a la impermeabilización primaria mediante la aplicación de gunita, hormigón proyectado o morteros. La impermeabilización intermedia puede ser de protección cuando se aplica un hormigón o mortero proyectado armado de un espesor no superior a 7 cm en toda la superficie a tratar, de esta forma se consigue proteger el método primario; o de regularización cuando la aplicación de la gunita u hormigón proyectado tiene por finalidad servir de soporte a la impermeabilización principal y su espesor suele ser de 10 a 250 mm.

Fase 3. Impermeabilización principal: consistirá en la instalación de un geotextil y de una membrana impermeable de PVC P que garantice la absoluta estanqueidad del túnel.

Fase 4. Impermeabilización posterior: son aquellos trabajos previstos o no, complementarios de la impermeabilización principal o bien trabajos de reparación que conduzcan posteriormente a la estanqueidad de la construcción. Su aplicación se adecuará según la importancia de las filtraciones o la calidad del soporte de ejecución.

Beneficios de la estanqueidad

Los sistemas tradicionales de impermeabilización alcanzan costes muy elevados por m2, principalmente cuando existen fuertes filtraciones de agua en la fase de ejecución, bajas temperaturas o paramentos muy irregulares producidos por voladuras.

A la hora de diseñar el tipo de impermeabilización de túneles y galerías es importante asegurar la estanqueidad y buen funcionamiento en el tiempo, puesto que:

- La penetración de agua por las fisuras de la roca, amenaza el revestimiento de hormigón, por efecto del hielo tanto en las boquillas como en los túneles cortos.

- El agua de filtración conduce en Invierno a la formación de hielo en la calzada, con el consiguiente peligro para la circulación de los vehículos.

- El agua de filtración da lugar a eflorecencias y concreciones calcáreas sobre la superficie interior del revestimiento, con la consiguiente lixiviación del hormigón.

- La impermeabilización asegura la protección del revestimiento de hormigón, contra la agresividad del agua de filtración (ejemplo: sulfatos).

La impermeabilización de túneles tiene gran importancia, tanto técnica como económicamente, ya que contribuye a mejorar su calidad, conservación y resistencia.

Los túneles mal impermeabilizados necesitan de una importante inversión en mantenimiento, debido a la lixiviación, los desperfectos de las paredes de hormigón y a la formación de hielo.

Requisitos a tener en cuenta en un proyecto

Los requisitos de los componentes fundamentales en la impermeabilización de un túnel serán, primero la membrana como elemento impermeable y segundo el geotextil como elemento de protección, para los daños mecánicos como para la evacuación de las aguas de filtración.

Cuando se crea necesario, dependiendo de los caudales de filtración, se efectuará una impermeabilización primaria a base de drenes en forma de espina de pez (sistema Oberhasli) para recoger y conducir las aportaciones de agua a los drenes longitudinales. Este sistema se efectuará dependiendo de las zonas de mayor filtración o no, en cuyo caso su aplicación será puntual.

Los drenes tienen carácter provisional y su misión además de recoger el agua será la de presentar unos soportes adecuados para la impermeabilización definitiva posterior.

En el diseño de la impermeabilización de un túnel se deberá tener muy en cuenta sus drenajes y la protección de los mismos.

El drenaje asegurará la evacuación sin presión de las aguas de filtración a través de los drenes longitudinales. Dicho drenaje deberá tener el diámetro suficiente (mayor a 20 cm. para facilitar los trabajos de mantenimiento y conservación), y sus aberturas de entrada proporcionales al agua de filtración.

Los sistemas de impermeabilización primaria (drenaje) son:

- Dren autoformado mediante gunita con acelerante ultrarrápido sobre mangueras retiradas para formación de dren.

- Medias cañas de material plástico, adosadas al contorno o perímetro, en forma de espina de pez, protegidas en su colocación mediante pasta de cemento con acelerante ultrarrápido, capaces de fraguar en presencia del agua y a su vez protectores de la media caña.

- Dren autoformado mediante pasta de cemento y acelerante ultrarrápido, en forma de espina de pez, capaz de obturar y fraguar en presencia del agua.

- Media caña de fibrocemento, adosadas al contorno o perímetro, en forma de espina de pez, protegidas en su colocación mediante pasta de cemento con acelerante ultrarrápido, capaces de fraguar en presencia de agua y a su vez protectores de la media caña.

La impermeabilización primaria (drenaje) deberá ser protegida con gunita o mortero, debido a la provisionalidad y a la utilización de acelerantes de fraguado, tanto para evitar su fisuración como para conseguir un soporte adecuado para fijar la impermeabilización con membrana.

Entre los requisitos a tener en cuenta en el soporte, se establecerán los siguientes:

- La profundidad de una irregularidad no deberá ser superior a 15 cm. respecto a la superficie de terminación.

- Los elementos de anclaje y bulonado que sobresalgan del soporte se cortarán en su parte no funcional.

- No existirán irregularidades con un radio inferior a 20 cm.

- En una irregularidad la relación profundidad/ extensión debe ser igual o inferior a 1/5.

Por último los requisitos de la impermeabilización principal serán los que a continuación se detallan:

La impermeabilización deberá proteger y envolver la superficie de la obra, de manera durable contra el agua de filtración.

- La impermeabilización debe ser puesta en obra de manera sencilla, económica y racional, sin interrumpir el desarrollo de los trabajos posteriores, e independientemente que el soporte este húmedo.

- La membrana de impermeabilización deberá ser suficientemente resistente para continuar siendo estanca después de las solicitaciones mecánicas resultantes del proceso de hormigonado posterior.

- El geotextil debe garantizar la evacuación del agua de filtración, sin entrar en carga, de manera durable hacia los drenes longitudinales.

- La impermeabilización se deberá adaptar a las irregularidades del soporte.

- La impermeabilización deberá resistir las cargas sobre el encofrado y el empuje del macizo rocoso sobre la bóveda interior definitiva.

- Se evitará la realización de trabajos próximos a la impermeabilización que puedan producir chispas, llamas o calor radiante.

- Los componentes de la impermeabilización (geotextil y geomembrana) deberán ser imputrescibles, resistir al envejecimiento y químicamente inalterables.

- Las láminas con las que se confecciona la membrana, deben ser soldables y sus uniones deberán poder ser verificadas mediante un control de soldadura.

- Todos los materiales que formen parte del sistema principal de impermeabilización deberán ser autoextinguibles, para evitar riesgos de incendios.

Materiales para la impermeabilización principal

Geotextiles

En lo que respecta al geotextil, tendrá la misión de proteger la impermeabilización en su fase de instalación, como posteriormente durante su puesta en servicio, tanto en los posibles daños internos y externos.

Además tendrá la función de hacer circular el agua de filtración hacia el exterior de la impermeabilización, sin que se produzca presión hidrostática.

El geotextil utilizado en el sistema de impermeabilización, que servirá como capa protectora y compensadora, tiene también una función importante como desagüe superficial de aguas de filtración.

Esto significa que el geotextil evita la perforación de la geomembrana en las aristas y puntos salientes y facilita el deslizamiento de la misma cuando es solicitada por posibles movimientos del soporte a la protección, pero también evacua el agua en su plano, para evitar la formación de subpresion y el aire hacia el drenaje longitudinal.

Los geotextiles a utilizar serán siempre no tejidos, cuyas fibras serán 100% polímeros sintéticos, unidas mecánicamente mediante punzonado (agujado).

No se deberá permitir el uso de geotextiles que no sean resistentes a soluciones de alta alcalinidad (pH > 12).

El geotextil debe ser estable frente:

- Al contacto con morteros y hormigones.

- Al agua de filtración.

- Al hidróxido de calcio Ca(OH)2

- A pH comprendido entre 2 y 12,8.

- A la pérdida de masa por el proceso de hidrólisis.

Láminas de Impermeabilización

Las membranas ALKORPLAN SA T 35036, 35041 y 35034 por su versatilidad y ligereza, y apoyo por equipos mecánicos y humanos de gran especialización, permiten abordar problemas de impermeabilización que no son posibles con otros sistemas tradicionales, tales como:

- Hacer frente a condiciones adversas, como filtraciones de agua, bajas temperaturas y adaptarse perfectamente a las irregularidades del terreno.

- Adaptarse a cualquier obra independientemente del sistema de excavación y revestimiento empleado.

- Trabajar en condiciones difíciles o en ciclos de trabajo muy cortos.

- Permitir ejecuciones rápidas en el caso de desperfectos accidentales.

Estas membranas de policloruro de vinilo flexible homogéneas obtenidas por calandrado, poseen la propiedad de no combustionar con llama ante la presencia de fuego, por lo que al cesar la presencia de éste, también cesan en su combustión, estas láminas según la Norma Une 53127-97, son autoextinguibles.

Entre sus otras propiedades se harán constar, su elevado nivel de estanqueidad incluso bajo deformación permanente, su elevada capacidad de adaptación a las irregularidades del soporte gracias a su alta deformabilidad y a la elevada resistencia de sus soldaduras, resistente al hinchado, putrescibilidad y envejecimiento, elevada resistencia al punzonamiento y resistentes a las raíces según DIN 4062 parte 1.

Una correcta construcción debe ir acompañada de un adecuado sistema de impermeabilización usando los materiales adecuados.

Una buena impermeabilización es una necesidad para la explotación y también una importante precaución para proteger el revestimiento.

Las anchuras de las láminas deberán permitir realizar el mínimo de soldaduras en el interior del túnel, y la longitud de los rollos deberán ser acordes con el perímetro del túnel.

Membrana de Protección

Cuando el hormigón estructural de revestimiento sea armado y para evitar daños a la membrana de impermeabilización sé deberá colocar adicionalmente una membrana de protección ALKORPLAN 35020, con un espesor mínimo de 1,5 mm. para evitar posibles perforaciones durante la colocación de las armaduras.

Su colocación se efectuará con posterioridad a los trabajos definitivos del sistema de impermeabilización, colocándose soldadas por puntos a la membrana principal y sin efectuar ninguna perforación.

En las zonas de contra bóveda o puntos singulares, la membrana se protegerá con una membrana de protección.

Ejecución de la impermeabilización

El soporte de la impermeabilización de túneles es importante ya que en él va fijada la impermeabilización.

En la preparación de las superficies se deberán eliminar las partículas mal adheridas o sueltas y se deberá limpiar con agua la superficie a tratar.

En lo que respecta a los drenes, la geometría de las espinas de pez vendrá determinada por las filtraciones de agua. La disposición de los drenes principales en el túnel será transversal desde bóveda a solera y a los mismos se irán conectando ramales inclinados, con la frecuencia de las aportaciones de agua.

Por ejemplo el dren puede formarlo una media caña de 150 mm. de diámetro, compuesto por una membrana de material plástico, alambre y geotextil interior en rollo, contra incrustaciones, de manera que se pueda adaptar a las irregularidades del soporte.

La colocación del geotextil se efectuará sujetándolo por medio de arandelas del mismo material que la membrana, y tendrán una superficie de 60 cm2.

La superficie de unión con la lámina deberá tener un mínimo de 40 cm2.

Se deberá adaptar a la geometría del soporte, con el menor número de pliegues, y con solapos de 20 cm. como mínimo. Se deberá tener en cuenta los remates tanto en su encuentro con los drenajes longitudinales como en la terminación en boquillas.

La instalación de la membrana impermeabilizante se efectuará transversalmente sujeta a las arandelas anteriormente colocadas, soldadas termoplásticamente, sin ninguna perforación, con doble soldadura con canal central para control de impermeabilidad.

La soldadura tendrá un solape mínimo de 8 cm.

El control de cada soldadura se efectuará posteriormente mediante ensayo con aire comprimido, a 2 Atm de presión durante 15 minutos, permitiéndose durante el ensayo una perdida del 10% debido a la flexibilidad de la membrana, según Norma UNE 104 481/3 3.

El sistema de impermeabilización comprenderá tanto los encuentros con las boquillas, los finales parciales de la impermeabilización así como el remate en cunetas o drenajes longitudinales, para ello se tendrán en cuenta la disposición de capas y las dimensiones mínimas del drenaje y el revestimiento.

Los procesos que se dan para instalar las membranas impermeables son:

- Colocación de una capa drenante sobre el soporte excavado una vez regularizado, mediante geotextil de gramajes comprendidos entre 250 a 600 g/m2, sujetos mediante arandelas o botones especiales de PVC.

- Fijar la lámina a la bóveda mediante los botones elegidos, estos se aplicarán cada 25 a 35 cm. (densidad 6 botones/m2) y en función del soporte.

Después de fijar en la bóveda todo el ancho de la lámina, se va descendiendo, adaptando la lámina a la superficie del túnel y fijándola por el borde exterior mediante los botones elegidos.

- A medida que se deja la bóveda para entrar en el hastial los tacos pueden separarse mas, hasta colocarse a 50 cm. en el hastial.

- Una vez fijada la lámina por el borde superior (clave) y el primer borde lateral, se procede a fijar el 2º borde lateral aplicando el mismo principio.

Los pasos para instalar las láminas sucesivas serán los siguientes:

- La segunda lámina se solapará un mínimo de 12 cm. con la primera lámina, cubriendo la totalidad de las cabezas de los botones colocados en sentido vertical.

- Se empezará fijando al igual que la 1ª lámina el borde superior a la clave, desplazada unos 20 a 30 cm. y conservando el paralelismo con la lámina anterior.

- Fijando el borde superior se procederá a fijar el borde contrario a la lámina, siguiendo las mismas pautas indicadas anteriormente, asegurando que el solape a soldar posteriormente será de unos 12 cm. y cubriendo la cabeza de los tacos.

- Fijada esta lámina por los bordes superior y contrario a la lámina anterior, se procederá a efectuar la soldadura del solape con la primera lámina.

- Como las láminas son homogéneas, se utiliza la técnica de soldadura termoplástica. Se solapará siempre un mínimo de 12 cm. para asegurar que quede soldado en toda la anchura de la banda, se cubrirán las cabezas de los botones en su totalidad y se evitarán arrugas en la lámina.

- Control de cada una de las soldaduras, mediante ensayo con aire comprimido a 203 kPa de presión durante 5 minutos, permitiéndose una perdida del 20% debido a la flexibilidad de la membrana.

- Remates de encuentro con drenajes longitudinales y emboquilles con pletinas metálicas mediante sellados flexibles.

El sistema de impermeabilización debe ir avanzando con la construcción del túnel, y debe estar en función del sistema de excavación y el revestimiento elegido, ya que los costes de impermeabilización de un túnel ya ejecutado son siempre superiores al coste de impermeabilización de un túnel en ejecución.

Cimentaciones

Trabajos de Entibación

La geomembrana de estanqueidad ALKORPLAN sometida a las bajo presiones de la capa freática estará en el exterior de la obra resistente al hormigón armado.

SLE. Las obras realizadas sin límite de luces entre elementos resistentes.

1) Obras realizadas a cielo abierto y terraplenadas a continuación: en este caso, la geomembrana se dispone en el exterior del hormigón de estructura, casi siempre tras interponer un geotextil no tejido destinado a atenuar las irregularidades del encofrado, a puentear las posibles fisuras y a asegurar el drenaje de las aguas. A continuación se la protege, bien sea por medio de un geotextil, o por una membrana especial de protección, que evita cualquier deterioro durante el terraplenado.

ALE. Las obras realizadas cor, límites de luces entre elementos resistentes.

2) Obras excavadas en el suelo: las contenciones (muros de contención, pantallas moldeadas, etc.) se rectifican, con hormigón vertido o proyectado, o incluso con bloques aglomerados. Después, se coloca un geotextil de protección con anclajes continuos horizontales. La geomembrana se recubre con una estructura que la protege, y que asegura el drenaje antes de la puesta en obra de las armaduras y del vertido del hormigón que confiere estabilidad a la obra. Como en el caso de los túneles, en ambos casos puede efectuarse una compartimentación.

Hidrocarburos

La lámina ALKORPLAN SA CH (35038) no intemperie compatible con hidrocarburos, es una lámina negra adecuada para la impermeabilización de túneles y trabajos subterráneos cuando sea necesaria la compatibilidad con asfaltos o hidrocarburos (por ejemplo suelos contaminados, suelos bajo estaciones de servicio, etc.).

Es una membrana no estable a los rayos U.V., por lo que deberá protegerse de la luz solar. Es resistente al hinchado, putrescibilidad y envejecimiento, además de poseer una elevada capacidad de adaptación a las irregularidades del soporte, gracias a su alta deformabilidad y a la elevada resistencia de sus soldaduras.

Pero por el contrario no se aconseja su uso para el almacenamiento directo de hidrocarburos. En los casos donde la membrana vaya protegida por una capa de arena, grava u hormigón deberá incorporarse un geotextil o una lámina ALKORPLAN no armada.

La unión entre láminas se realizará por soldadura de aire caliente y la calidad de la soldadura estará influenciada por las condiciones atmosféricas, las condiciones de soldadura y por el estado superficial de la lámina. Por todo ello, deberá ajustarse la máquina para obtener un correcto ensamblamiento.

La garantía en estos tipos de instalación será de cinco años.

En esta tipología de obras antes de la instalación de la membrana Alkorplan se deberá tener en cuenta:

- Superficie sin aristas vivas y resaltos.

- Colocación de un geotextil para evitar la perforación por punzonamiento.

- Colocación de un geotextil de polipropileno para protección de la membrana del hormigón pobre.

Artículos relacionados:

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad