Túneles

Procedimientos avanzados de Topografía Subterránea

-

| Túneles

| Túneles - Fuente: Santiago & Cintra Ibérica S.A

- Autor: Francisco José Escarpa Sánchez-Garnica

La topografía de obras subterráneas ha sido una de las especialidades más beneficiadas por los avances técnicos de la última década. La aparición de las estaciones totales con medición sin prisma y láser visible simplificó de modo notable el replanteo de los tajos y la guía de maquinaria. La toma de datos se benefició también, aunque en competencia cerrada con métodos tradicionales, como los perfilómetros.

INTRODUCCION

La topografía de obras subterránea ha sido una de las especialidades más beneficiadas por los avances técnicos de la última década. La aparición de las estaciones totales con medición sin prisma y láser visible simplificó de modo notable el replanteo de los tajos y la guía de maquinaria. La toma de datos se benefició también, aunque en competencia cerrada con métodos tradicionales, como los perfilómetros.

El uso de los sistemas de barrido tridimensional revolucionará completamente éste aspecto de topografía subterránea, alterando sustancialmente los métodos de trabajo y mejorando la información disponible de la obra en curso.

MÉTODOS DE TRABAJO

Cualquiera que sea la clase de túnel, la medición precisa de una excavación tiene dos fases claramente diferenciadas: la toma de datos y el procesado de la información obtenida.

La fase primera involucra un equipo de campo, con instrumental adecuado, y unas ventanas de tiempo muy ajustadas en función de las labores de producción. Normalmente, la toma de datos ha de restringirse a los escasos momentos sin circulación que hay en las distintas fases de ejecución, no siempre controlables. Esto hace que, normalmente, el trabajo de topografía se haga en las zonas ya terminadas, donde los revestimientos, la presencia de los tubos de ventilación, los acopios de material y las instalaciones limitan en mayor o menor medida la calidad y cantidad de los datos obtenidos.

Los sistemas de barrido 3D atacan éstos problemas de raíz por varias razones: En primer lugar, por rapidez. La toma de datos apenas requiere en total 18-20 minutos, por lo que no se interrumpe el ciclo de producción, se obtienen los datos reales de la excavación, y se puede verificar la geometría inmediatamente tras el frente, sin obstrucciones ni alteraciones debidas a las labores de estabilización (gunitados ...) o sostenimiento.

En segundo lugar, la densidad de información obtenida es muy elevada, por lo que capturaremos toda la geometría de la zona estudiada en el mismo momento de la toma, sin la necesidad de volver al tajo para completar el levantamiento si se detectan deficiencias.

Al necesitar un procesado sumario de los datos, podemos detectar fallos y corregirlos en el día, antes del gunitado, y con la maquinaria 'in situ', con el consiguiente ahorro de material y horas de equipo, y la simplificación de la logística.

Además, la cantidad de información que obtenemos es muy superior al de los procedimientos tradicionales. Una toma de datos por perfiles típica, con una estación total robotizada y medición sin prisma, con el programa de cálculo adecuado, viene a obtener unos 250 puntos en 40 metros de túnel, con la información concentrada en 9 franjas de algunos centímetros de ancho.

Figura 2: El ordenador de control durante la toma de datos.

Con el sistema Callidus obtenemos, en ése mismo espacio de 40 m, aproximadamente 1.100.000 puntos, definiendo una malla de un tamaño medio de 5x5 cm, y en una fracción del tiempo empleado con la estación. Además, la nube de puntos está distribuida por todo el área medida, que queda por tanto exhaustivamente analizada.

Ésta característica hace que la segunda fase , el procesado de la información, sea aún más productiva con un sistema como Callidus, que con un método tradicional.

Típicamente, el proceso clásico consiste en descargar los datos de la estación, asignar los puntos a cada perfil, unir, en la mayoría de los casos a mano, los puntos conseguidos, superponer la sección tipo y analizar.

Con el sistema Callidus, los datos de campo se transfieren al programa 3D Extractor, donde son procesados. Si trabajamos con aplicaciones avanzadas como INROADS podemos seleccionar los puntos obtenidos y exportarlos como fichero texto o DXF para generar modelos 3D con las herramientas respectivas. Podremos también obtener perfiles transversales con el intervalo deseado, y exportarlos para su análisis, o hacer un análisis geométrico directo sobre la nube de puntos.

Es posible también el uso de modeladores 3D avanzados para el tratamiento de los datos.

CALLIDUS EN EL AVE

Con el fin de comparar el sistema de trabajo basado en Callidus con los métodos tradicionales, se ha levantado un tramo de 120 metros del túnel dels Molins, en Roda de Bará (Tarragona), perteneciente a Línea de Alta Velocidad Madrid-Zaragoza-Barcelona-Frontera Francesa, tramo Lleida-Martorell, subtramo VIII-A, entre los Pk 800+727 y 800+847, cuya plataforma ejecuta la UTE SACYR-CAVOSA.

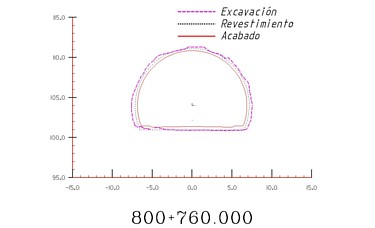

El túnel está definido por una sección circular, de 6,86 metros de radio interior, con una altura desde la clave de 9,90 metros ( figura 7 ).

El trabajo de campo se llevó a cabo con un sistema CALLIDUS 1.1, compuesto de sensor, ordenador de control, trípode y un prisma, y un equipo de centrado forzoso, para la toma de referencias, compuesto por un trípode, una plataforma nivelante y un prisma. El procesamiento de la información se hizo con el software 3D extractor, componente del sistema, y el paquete de Ingeniería INROADS, de Bentley Systems.

Para la toma de los 120 metros de túnel se realizaron tres estaciones, separadas entre sí unos 35 metros. En cada puesta se ha realizado una exploración con una densidad de toma de datos de 0,25º x 0,25º, que supone un tamaño de cuadrícula promedio de 5x5 cm, a lo largo de unos 40 metros.

Debido a que se va a trabajar en el sistema de referencia general de la obra, se necesitó que el equipo de topografía encargado del túnel obtuviese las coordenadas del sensor y el prisma de referencia en cada estación.

Cada puesta consumió 17 minutos, que incluyen el tiempo necesario para:

El tiempo total empleado en el levantamiento para todo el tramo fue de 1 hora 5 minutos.

Callidus puede operar tanto con 12V CC como con 220V CA; en el túnel hay una instalación a 220 que fue la utilizada durante el trabajo. El consumo moderado del equipo hubiera permitido que una batería de automóvil corriente suministrase energía al conjunto de sensor/ordenador para llevar a cabo el trabajo completo sin problemas.

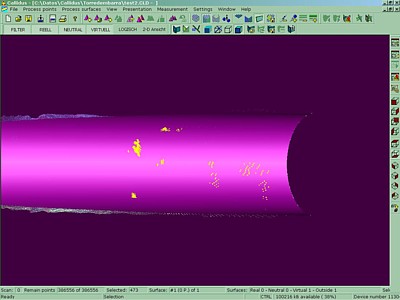

Figura 4: Modelo del túnel mostrando subexcavaciones en la sección.

Ya en gabinete, comenzó el proceso de los datos obtenidos en campo, empezando por encuadrar cada nube de puntos con la herramienta Local Into Global de 3D extractor, para lo que basta introducir las coordenadas respectivas del sensor y su referencia asociada. Una vez encajado cada barrido en sus coordenadas, ya podremos realizar cualquier operación que requiera posiciones absolutas, como exportar los datos de los puntos obtenidos a un programa de ingeniería, o importar información procedente de éste.

El primer paso consistió en detectar las zonas con subexcavación. Para ello, como paso previo, creamos un modelo tridimensional del túnel mediante las utilidades de INROADS y Microstation, para exportarlo a continuación en formato 3D SAT, disponible en mayoría de los paquetes CAD modernos, y que es el utilizado por 3D Extractor para el intercambio de información.

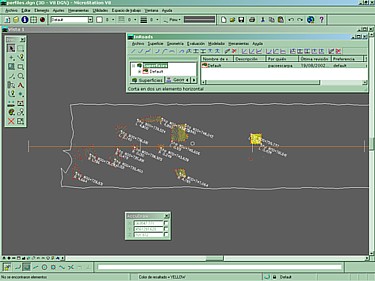

Figura 5: Puntos catalogados con Inroads.

Superponiendo el modelo obtenido a la nube de puntos, podemos hacer un análisis de la geometría del túnel; especialmente, podemos verificar si hay puntos de la pared que intuyen la sección. Una vez identificados y seleccionados, procedimos a exportarlos a un fichero de coordenadas, que se procesó en INROADS para su identificación y elaboración para el replanteo en campo, con vistas a su eliminación (figuras 4 y 5). Éste proceso es casi inmediato, y permite la detección de cualquier zona defectuosa sin necesidad de hacer un procesamiento más complejo.

El siguiente paso consistió en la obtención de los modelos digitales que permitirán, con los programas adecuados, llevar a cabo las mediciones de obra. Para ello, se exportaron los puntos obtenidos a un formato texto con sus coordenadas.

Hay que tener en cuenta que los programas de generación de modelos digitales, especialmente en ingeniería civil, no contemplan la posibilidad de manejar terrenos de más de una capa, o que se plieguen sobre sí, por lo que seleccionamos los puntos de modo que se obtuviesen dos superficies: una definirá la parte superior, del ecuador de la sección del túnel hacia arriba, y otra inferior, con los puntos situados por debajo.

Figura 6: Perfil transversal (INROADS)

Una vez obtenidos los modelos digitales de la excavación, y con vistas a comparar los datos con los procedentes del método de trabajo utilizado actualmente, procedimos a obtener perfiles transversales cada 5 metros (Figura 6)

Dado que tenemos información suficiente, podemos obtener perfiles con el intervalo y la orientación que deseemos, en función de la precisión que queramos obtener en la medida. Podemos incluso cubicar entre modelos, lo que garantiza una alta precisión.

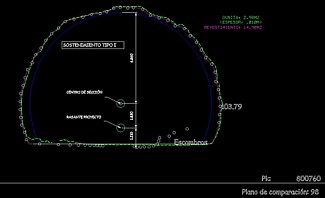

El resultado obtenido al comparar perfil a perfil, arroja una diferencia de medición pequeña (aprox. 3%), esperable por otro lado, dado que la precisión nominal en las medidas de ampos equipos es comparable, y que la constructora utiliza un software específico para la toma de perfiles, de modo que los puntos obtenidos se apartan apenas unos centímetros de la sección teórica (figura 7).

La diferencia notable aparece cuando se comparan los rendimientos de trabajo.

Aparte del continuo trasiego de vehículos a lo largo del túnel ( hormigoneras, dúmpers, carro de gunitado, Jumbo, furgonetas ... ), la toma de datos se ve penalizada por el método iterativo del software provisto en la estación total utilizada en la toma de perfiles. El resultado un perfil muy bien definido a costa de largos tiempos de trabajo ( 3 perfiles/estación, aprox. 120 minutos. )

Los puntos obtenidos, en forma de coordenadas, son procesados para reducirlos a cada sección, y luego dibujados individualmente en un programa de CAD.

Figura 7: Perfil de la constructora con el terreno obtenido con CALLIDUS añadido.

Finalmente, debido a que los datos obtenidos se restringen a las secciones medidas, la posibilidad de detectar defectos en la excavación se limita al entorno inmediato a los perfiles analizados. Hemos comprobado al hacer el procesamiento con Callidus, con cierta sorpresa, que hay una cantidad no despreciable de zonas subexcavadas que no pueden ser detectadas con intervalos mayores de 2 metros.

La solución pasaría por reducir el intervalo entre perfiles, pero ésto aumentaría notablemente el trabajo de campo y gabinete, con lo que probablemente habría que redimensionar el equipo de topografía de la obra.

Por otro lado, el tiempo total empleado con el sistema CALLIDUS en éste tramo, sumados los tiempos de trabajo en campo y gabinete, fue inferior a dos días, y hubiese sido prácticamente el mismo independientemente de la cantidad de información que se quisiera obtener. El análisis geométrico estuvo terminado en menos de 1 hora desde el inicio del procesado de los datos.

CONCLUSIONES

El uso del sistema CALLIDUS aporta dos ventajas críticas sobre los sistemas tradicionales: Rapidez y Calidad.

La reducción de los tiempos efectivos de trabajo en el túnel permite a los equipos de topografía asignados mayor flexibilidad, y permite una mejor integración de las labores de producción, suprimiendo los tiempos de espera.

La posibilidad de tener un análisis geométrico en tiempo casi real, permite la corrección de defectos con la maquinaria aún en el tajo, con lo que se simplifica la logística y se reducen costes

La flexibilidad que aporta el sistema permite que con un solo equipo CALLIDUS podamos llevar el control de varios tajos sin demoras, y sin sobredimensionar la topografía de campo.

Por otro lado, se obtiene una cantidad notable de información, lo que beneficia los estudios económicos de la obra; Determinaremos con precisión la geometría de la excavación, los volúmenes de revestimientos, recubrimiento ...

Con éste conocimiento exacto de la situación real de la obra, el planteamiento de alternativas ingenieriles y económicas se ve facilitado, lo que acabará manifestándose positivamente en el resultado final de la obra.

AGRADECIMIENTOS

Quisieramos agradecer a D. Manuel Frías, Jefe de Topografía de la Delegación Centro de SACYR y a D. Ignacio Morrondo, Jefe de Topografía de la UTE SACYR-CAVOSA, y a D. Jerónimo López, de Bentley Systems España, por su interés y colaboración en éste trabajo

Artículos relacionados con: "Procedimientos avanzados de Topografía Subterránea"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad