Prefabricados

Diseño de la mezcla del hormigón autocompactante por el método brasileño

- Fuente: Sika | Por cortesía de HAC 2008

- Autor: R. Alencar Sika, Brasil | P. Helene Universidade de São Paulo, Brasil

- Etiquetas: hormigon autocompactante, Artículo Técnico

Se aborda en este trabajo el desarrollo de una nueva metodología de dosificación del hormigón autocompactante-HAC con base en el método del Instituto Brasileño del Hormigón-IBRACON, que es extensamente utilizado en Brasil para el caso del hormigón convencional. De tal manera, fueron estudiadas mezclas autocompactantes sin la adición mineral y con el incremento de metacaolín y filler calcáreo. Siendo que, el foco principal de esta investigación esta dirigido a las necesidades de producción y aplicación de este tipo de hormigón en la industria de prefabricado.

1. INTRODUCCIÓN

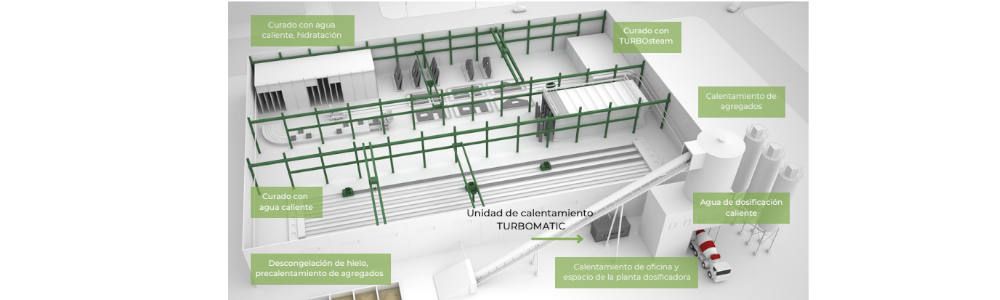

El hormigón autocompactante es considerado uno de los desarrollos más revolucionarios ocurridos en la construcción en las últimas décadas. Particularmente en el ramo de prefabricados el HAC tiene emergido de un objeto de estudio teórico para tornarse muy popular (Brück, 2007). En pocos años este material ha sido más la regla que la excepción en países industrializados (Walraven, 2007), de forma que, no existe tópico en la industria de hormigón prefabricados que haya ganado tanta atención. Hay plantas donde el HAC ya es utilizado en 100 por ciento de su producción (PCI, 2003).

Sin embargo, en Brasil hay pocos registros del uso del hormigón autocompactante. En general las aplicaciones se dan en estructuras complejas, difíciles de se concretar con el hormigón convencional. Esto se debe a una carencia de documentos técnicos y de bases científica que permita la evolución de esta nueva tecnología en el país. Por lo tanto, se hace necesario el desarrollo y divulgación de metodologías que puedan ser fácilmente aplicadas regionalmente, es el ejemplo de la nueva metodología de dosificación para el HAC presentada en este trabajo.

2. EXPERIMENTO

2.1. Materiales

Fue utilizado cemento Pórtland de alta resistencia inicial (CP V- ARI), adiciones de metacaolín (Blaine 13920cm²/g) filler calcáreo (Blaine 3790cm²/g), aditivo superplastificante base policarboxilato (Viscocrete 3535CB), arena natural rosada (quatzo) (zona fina) y agregado grueso graduado (granito) (tamaño máximo 19mm).

2.2. Consistencia del hormigón en estado fresco

Fueron confeccionadas mezclas de hormigón referencia-REF de asentamiento 11+/- 1cm para comparación con las mezclas del HAC, donde se realizaron análisis de la: a) fluidez – Slump flow, en mm (ASTM C 1611, 2006); b) viscosidad (indirecta) – Slump flow T50cm, en s (ASTM C 1611, 2006), V-funnel y V-funnel 5min, en s; c) habilidad de transponer las armaduras - L-box, H2/H1, en mm; d) resistencia a la segregación – Column technique, en % (ASTM C 1610, 2006). En este trabajo fue seguida la clasificación de la consistencia presentada por el EPG (2005):

a) Escurrimiento – slump-flow SF2 660-750mm: SF1 550-650mm: común en piezas ligeramente armadas, lanzadas sobre topo libre y con pequeña extensión, pues posibilitan cortos escurrimientos horizontales; SF2 660-750mm:

adecuado para la gran mayoría de las aplicaciones (pilares, vigas, entre otros); SF3 760-850mm: producido con agregado de pequeña dimensión característica (menor que 16mm), para moldear piezas muy complejas y con alto porcentaje de armaduras.

Particularmente, la industria de prefabricados donde fue desarrollado este experimento adopta el nivel SF2 (elegido en esto trabajo) en aproximadamente 85% de los casos donde el HAC es empleado.

En el nivel SF3 resulta un alto volumen de mortero para promover una elevada fluidez y cubrir un área superficial de agregado más grande, resultando en costes elevados.

Sin embargo, se debe aclarar que aunque el nivel SF3 no tiene uso en la misma escala que el SF2, este es necesario para moldear piezas especiales.

Ya el nivel SF1 por tener aplicación restricta, normalmente no justifica un control de calidad adicional (Belohuby & Alencar, 2007).

b) Viscosidad – viscosity slump VS1 ≤ 2s & vicosity v-funnel VF1 ≤ 8s:

La viscosidad aparente es evaluada de la forma cualitativa por la velocidad del HAC. La viscosidad VS1/VF1 fue adoptado por ser más bajo que el VS2/VF2, permitiendo así un nivel superior de terminación, característico de la producción de prefabricado, donde la mayoría de las piezas son en hormigón visto (Belohuby & Alencar, 2007).

c) Habilidad de transponer armaduras – passing ability PA2 L-box ≥ 0,80 con 3 aceros:

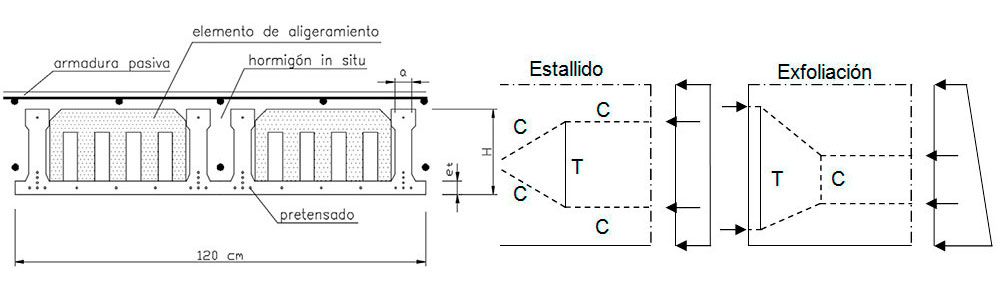

El nivel PA2 fue especificado por ser más exigente que el PA1 (2 aceros), dada la complejidad de muchos elementos prefabricados, particularmente la viga I (Fig.1), que tiene una cantidad elevada de acero, presentando un espacio muy restricto para pasaje del hormigón fresco en la base y alma del perfil (Belohuby & Alencar, 2007).

d) Resistencia a la segregación – segregation resistance SR2 ≤ 10 (%):

El nivel especificado de la resistencia a la segregación debe ser de los menores, para resistir, sobre todo, las solicitudes del transporte en puente de rodamiento, camión, en el caso de tener necesidad de una intercomunicación entre las líneas de montaje y también para soportar la gran energía con que el HAC es lanzado en la salida del mezclador (Belohuby y Alencar, 2007).

Los detalles de los equipos y de la realización de los ensayos de calificación del HAC son extensamente descritos en la bibliografía.

2.3. Mezclas de hormigón

Fueron inicialmente determinadas cinco mezclas para cada familia de hormigón, proponiéndose buscar mezclas muy rica, rica, promedio, pobre y muy pobre. El intervalo de análisis de la resistencia prevista para 28 días es de 50-70MPa (ASTM C 39, 2005 - probeta cilíndrica 10X20cm). Los HACs fueron dosificados sin adición y con metacaolín y filler calcáreo. En la mezcla referencia no fue utilizado adición.

3. DOSIFICACIÓN

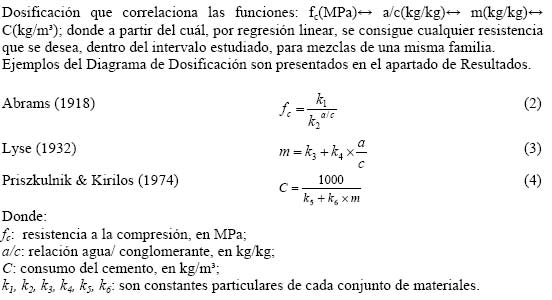

3.1. Método IBRACON para el concreto convencional

Fue desarrollado por investigadores del Instituto Tecnológico del Estado de São Paulo - IPT y de la Escuela Politécnica de la USP y viene teniendo larga y victoriosa aplicación en el país, desde la década de 70. Ora llamado método EPUSP, ora IPT & EPUSP ora método Helene & Terzian (1993), por ser nacionalmente conocido y por tener contado con la contribución de muchos investigadores a través de los años, fue llamado, más recientemente, como método IBRACON (Helene, 2005).

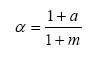

Este método prevé un ajuste experimental de las proporciones entre los materiales constituyentes del hormigón a través de una mezcla promedio de las demás previstas, con bases en la búsqueda del contenido ideal de mortero seco (α) (1). Definido el α, en la mezcla promedio, para un cierto y elegido asentamiento (Slump), las demás mezclas son fácilmente obtenidas manteniéndose constante el contenido de mortero, el slump y la relación agua/materiales secos con valores muy próximos (H).

Contenido de mortero seco

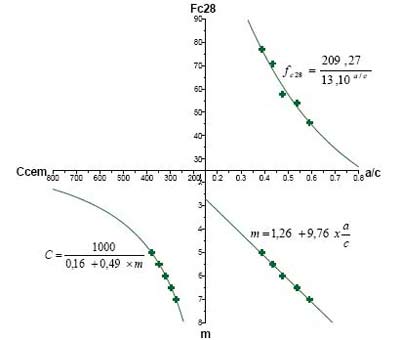

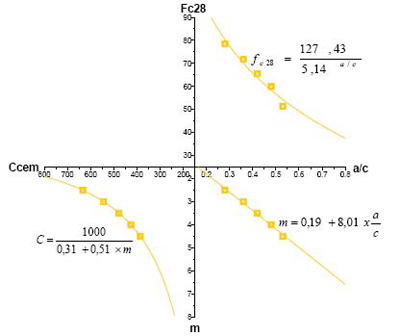

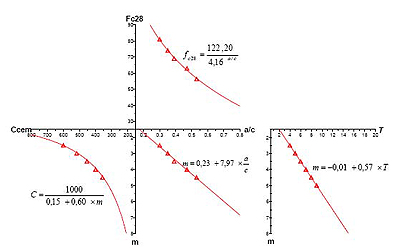

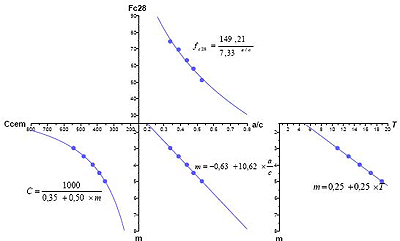

Donde: m=a+b: relación agregados secos/conglomerante, en kg/kg; a: relación agregado fino seco/ conglomerante, en kg/kg; b: relación agregado grueso seco/ conglomerante, kg/kg. Este número de mezclas, por lo menos tres, permite el ajuste de las ecuaciones de dosificación (2) (3) y (4), haciendo posible la construcción del Diagrama de

Diseño de la mezcla del hormigón autocompactante por método brasileño

3.2. La nueva metodología de la dosificación desarrollada para el HAC

De forma general, los métodos para la dosificación del HAC existentes en la bibliografía intentan definen el contenido del aditivo superplastificante con base en la saturación de la pasta, del mortero o aún en la pasta y más adelante en el mortero y otra vez al final en él hormigón.

Esos pasos intermedios y poco objetivos, acaban por generar un procedimiento lento y trabajoso sin fundamento tecnológico ni científico, pues el contenido ideal y óptimo del aditivo depende de la interacción de todos los elementos de la mezcla, o sea, cemento, adición, arena y grava y esto solo es posible cuando se produce el hormigón.

Por lo tanto, se recomienda en esta nueva metodología, que el ajuste del contenido ideal de aditivo sea realizado directamente en el hormigón. La innovación principal por esta metodología fue la introducción del concepto de la corrección de la cohesión del hormigón fresco, para apoyar la gran fluidez, con el incremento de las adiciones mineral para la substitución parcial del cemento por el metacaolín (fino pozolânico) o del agregado fino por el filler calcáreo (fino no pozolânico), de un área superficial más grande que el material substituto. Donde mezclas más pobres en cemento exigen un mayor contenido de substitución de finos en comparación con composiciones más ricas, para guardar las mismas características de trabajabilidad.

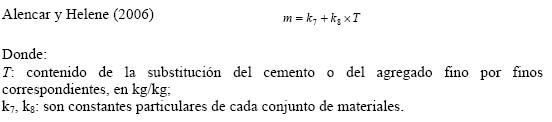

Esto hace posible la creación de una correlación, entre la relación agregado/ cemento (m) y el contenido ideal de la substitución (T), agregando un 4° cuadrante en el Diagrama de Dosificación del método original:

Sin embargo, se observa que la substitución de materiales con un área superficial más grande resuelve la cuestión de la cohesión, no obstante debe ser acompañado por un aumento del contenido del mortero, necesario para que el hormigón adquiera mayor capacidad de pasaje.

La segunda innovación es el abordaje de algunos ensayos específicos del hormigón en estado fresco, que no eran considerados en la dosificación del concreto común, para la verificación de la capacidad de llenar por la acción de su peso, capacidad de pasaje por restricciones y armaduras con apropiado nivel de resistencia a la segregación; que son básicos para la calificación de este nuevo material para un uso práctico.

En este trabajo fue dosificado un hormigón autocompactante para un conjunto de características específicas de la industria de prefabricado, según lo exhibido en el experimento, no obstante, con esta misma metodología, es posible dosificar un HAC para cualquier característica deseada de autocompactabilidad.

3.2.1. Ajuste de la mezcla promedia

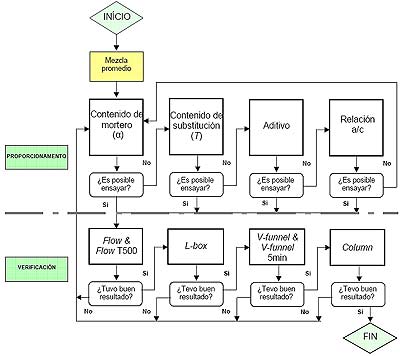

Se inicia la dosificación por el ajuste de la mezcla promedia siguiendo dos etapas principales, a saber:

Fase del proporcionamento - se adopta un valor de m, con base en la resistencia promedia prevista. Entonces, el proporcionamento de los materiales sigue los pasos:

1° Paso - contenido de mortero (α);

2° Paso - contenido de la substitución (T);

3° Paso - aditivo;

4° Paso - relación a/c.

Fase de la verificación - a cada ajuste de los materiales se verifica la posibilidad de la realización de análisis de trabajabilidad para la confirmación de las características requeridas. Para esto, es necesario realizar secuencialmente por lo menos los ensayos:

5° Paso – Slump flow y Slump flow T500;

6° Paso – L-box;

7° Paso – V-funnel y V-funnel 5min;

8° Paso – Column technique.

En la primera tentativa de conseguir un hormigón autocompactante el contenido de mortero es empleado un poco mayor que en el hormigón común (del orden del 53%), con un T, porcentual de aditivo y relación a/c bajos.

Caso no sea posible conseguir un HAC, con las características requeridas, se sigue para el paso 2, intentando porcentajes del contenido de substitución de forma creciente, hasta el momento que no se verifiquen mejoras significativa en la mezcla dando continuidad a los pasos 3 y 4, donde se asume la misma posición.

Si el HAC no fue alcanzado, se vuelve otra vez al ajuste del α (1° paso) (creciendo 3 puntos – 56%), manteniendo el mismo T, relación a/c y porcentaje de aditivo usado en la tentativa anterior y así sucesivamente.

Se destaca que, la dosificación se inicia siempre con bajos contenidos de α, T y aditivo, que van siendo aumentadas poco a poco, buscando, así, la optimización de los materiales. Sin embargo, en la medida que aumenta el α y el T hay normalmente una necesidad de aumentar también la cantidad de aditivo y muchas veces la relación a/c, debido el aumento de la superficie específica de la mezcla.

Este método también prevé la dosificación del HAC sin adición mineral, en este caso en vez de aumentar el T para conseguir una mezcla con mayor cohesión, se aumenta el α, tanto para posibilitar mayor habilidad de pasaje como para aumentar la cantidad de finos de la mezcla.

3.2.2. Ajuste de las mezclas auxiliares

Producir las mezclas auxiliares: muy rico, rico, pobres y muy pobre, con el mismo contenido de mortero, que fue determinado en la mezcla promedio, con un T, un contenido ideal del aditivo y una relación a/c verificados experimental en cada mezcla, dada las características requeridas. Entonces, es posible montar el Diagrama de Dosificación.

4. RESULTADOS

4.1. Caracterización de las mezclas estudiadas y ensayos de trabajabilidad

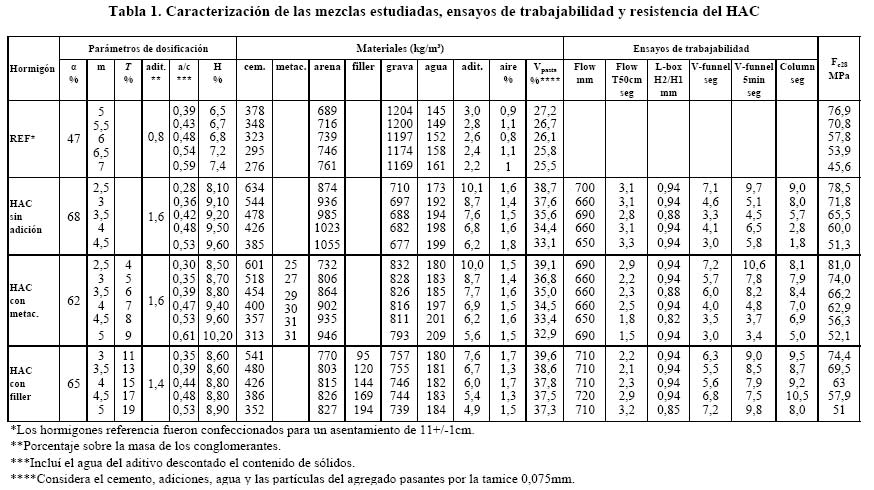

Aplicando la metodología presentada, fue posible obtener los hormigones autocompactantes con las características de trabajabilidad y resistencia deseadas, conforme es expuesto en la Tabla. 1.

4.2. Diagramas de Dosificación

Conforme prevé el Método IBRACON, a partir de los resultados fue montados los Diagramas de Dosificación y ajustadas sus respectivas ecuaciones, para cada familia de hormigón, que son presentados en las Figura 3-7.

5. CONCLUSIONES

La dosificación de las mezclas ricas (de m menor, e, por lo tanto, con más cemento) del HAC sin adición, sucede con un contenido de mortero (α) un poco mayor do que lo teóricamente necesario para conseguir la cohesión deseada, pues manteniendo el mismo α, para toda la familia estudiada, como prevé el método, para atender las mezclas media, pobre y muy pobre, con la cantidad mínima de finos, es necesario aumentar el contenido de mortero. Luego, las mezclas rica y muy rica admitirían un α menor, si nos referimos apenas a este aspecto. Sin embargo, el aumento del mortero contribuye también para obtener una mayor habilidad de pasaje, fluidez y más baja viscosidad.

Por otro lado, en las mezclas con adición el contenido de substitución (T) colaboró para la reducción del α contribuyendo con la cohesión del hormigón fresco, debido al aumento de la superficie específica de los materiales.

Siendo que, el T aumenta gradualmente en la medida que se camina de la mezcla promedia para las mezclas pobres, justamente para compensar los finos. De manera que, para el HAC con filler el T crece en un cociente más grande, en comparación con el HAC con metacaolín, debido la gran finura de esta ultima adición.

Sin embargo, para las mezclas más ricas, los tenores de substitución podrían ser mínimos o desnecesarios, pensando en el aspecto de cohesión.

Todavía, la presencia de adición colaboró adicionalmente para un aumento de la resistencia, pudendo contribuir para la obtención de mezclas con costos más competitivos. Se debe, con todo, atentar que, existe un límite para el incremento de adiciones, pues súper dosificaciones de este material pueden perjudicar la trabajabilidad del autocompactante.

AGRADECIMIENTOS

Se desea presentar agradecimientos a la Munte Prefabricado y Sika, Brasil.

REFERENCIAS

ALENCAR, R. y HELENE, P. (2006). Concreto auto-adensável de elevada resistência: Inovação tecnológica na industria de pré-fabricados, in: Revista Concreto & Construções. Ed. IBRACON. n. 43. São Paulo, p. 46-5.

AMERICAN SOCIETY FOR TESTING AND MATERIALS (ASTM). Standard test method for slump flow of self-consolidating concrete. C 1611. Philadelphia, 2006.

- Standard test for static segregation of self-consolidating concrete using column technique. C 1610. Philadelphia, 2006.

- Standard test method for compressive strength of cylindrical concrete specimens. C 39. Philadelphia, 2005.

BELOHUBY, M.; ALENCAR, R.S.A. (2007). Tecnologia do concreto pré-fabricado: Inovações e aplicação,in: MANUAL MUNTE de projetos em pré-fabricados de concreto, São Paulo, p.46- 52.

BRÜCK, (2007). M. New perspectives for precast concrete for an innovative low cost housing system. In:Cape Town: International concrete conference&Exhibition, pp.74-77.

EPG – European Project Group (BIBM; CEMBUREAU; ERMCO; EFCA; EFNARC) (2005).

The European guidelines for self compacting concrete. pp. 63.

HELENE, P.y TERZIAN, (1993). P. Manual de dosagem e controle do concreto. São Paulo, pp.349.

HELENE, P. (2005). Dosagem do Concreto de Cimento Portland, In: ISAIA, G. C., Editor. In Concreto: Ensino, pesquisa e realizações.: São Paulo, v. 1, pp. 75-107.

PCI-Precast/Prestressed Concrete Institute (2003). Interim guidelines for the use of SCC in precast/prestressed concrete institute member plants. Pp. 88.

WALRAVEN, J.(2007). New concretes for special requirements, in: Cape Town: International concrete conference & Exhibition, pp. 6-11.

Artículos relacionados con: "Diseño de la mezcla del hormigón autocompactante por el método brasileño"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad