Prefabricados

Confección y caracterización del Hormigón de Alta Resistencia Inicial y rápido desencofrado, desmoldeo o descimbrado

- Fuente: BASF

- Créditos de la imagen: BASF

- Etiquetas: Prefabricados, Artículo Técnico

La necesidad, cada vez mayor, de optimizar los procesos, y sus rendimientos, en las obras e industria de prefabricación de hormigón armado, particularmente en las operaciones de desencofrado, desmoldeo o descimbrado, centra el contenido del presente Estudio Técnico.

El rendimiento productivo en la obra civil, construcción subterránea, edificación e industria del prefabricado, se encuentra en gran medida condicionado por el tiempo necesario para realizar el desencofrado, desmoldeo o descimbrado, en especial cuando los ciclos de trabajo son repetitivos y no pueden ser solapados entre sí. Este proceso debe realizarse sin poner en riesgo la seguridad estructural, ni la del personal que trabaja en ellas, ni tampoco, la calidad de los elementos hormigonados. Debido a las anteriores necesidades y gracias a los avances tecnológicos, se ha desarrollado un nuevo concepto: El Hormigón de Alta Resistencia Inicial. Por este motivo, en el presente Estudio Técnico se analizan los parámetros que gobiernan el diseño de este tipo de hormigón, así como las herramientas para su confección y caracterización bajo las especificaciones de la Instrucción Estructural para el Hormigón EHE-08.

JUSTIFICACIÓN POR LA EHE-08

Tal y como se indica en el Artículo 74o Descimbrado de EHE-08, las operaciones (de desencofrado, desmoldeo o descimbrado) no se realizarán hasta que el hormigón haya alcanzado la resistencia necesaria para soportar, con suficiente seguridad y sin deformaciones excesivas, los esfuerzos a los que va a estar sometido durante y después del desencofrado, desmoldeo o descimbrado.

Cuando se trate de obras de importancia y no se posea experiencia de casos análogos, o cuando los perjuicios que pudieran derivarse de una fisuración prematura fuesen grandes, se realizarán ensayos de información (véase Artículo 86o) para estimar la resistencia real del hormigón y poder fijar convenientemente el momento de desencofrado, desmoldeo o descimbrado.

Los plazos de desapuntalado o descimbrado indicados (en el mencionado Artículo 74o) solamente podrán modificarse si el constructor redacta un plan acorde con los medios materiales disponibles, debidamente justificado y estableciendo los medios de control y seguridad apropiados. Todo ello se someterá a la aprobación de la Dirección Facultativa.

Por otra parte, en el Artículo 86o Control del hormigón Apartado 86.8 Ensayos de información complementaria del hormigón se indica que estos ensayos tienen por objeto estimar la resistencia del hormigón de una parte determinada de la obra, a una cierta edad o tras un curado en condiciones análogas a las de la obra. Además valora que, la Dirección Facultativa decidirá su empleo [...] por solicitud de cualquiera de las partes,cuando existan dudas justificadas sobre la representatividad de los resultados obtenidos en el control experimental a partir de probetas de hormigón fresco.

Entre los ensayos de información complementaria del hormigón que cita la Instrucción y relacionado con este documento, cabe destacar la fabricación y rotura de probetas, en forma análoga a la indicada en los ensayos de control, pero conservando las probetas no en condiciones normalizadas, sino en las que sean lo más parecidas posible a aquéllas en las que se encuentra el hormigón cuya resistencia se pretende estimar.

Por último, en los comentarios del mismo Artículo, se añade que la realización de estos ensayos tiene interés, entre otros, para seguir el progresivo desarrollo de resistencia en hormigones jóvenes, estimando así el momento idóneo para realizar el desencofrado o descimbrado o la puesta en carga de elementos estructurales.

Por tanto, para estimar la resistencia del hormigón joven y poder fijar convenientemente el momento de desencofrado, desmoldeo o descimbrado, la EHE-08 dentro de su articulado contempla la conservación de probetas en condiciones similares a las que se encuentra el hormigón del elemento estructural.

FACTORES QUE INFLUYEN EN EL DESARROLLO DE LAS RESISTENCIAS DEL HORMIGÓN DE ALTA RESISTENCIA INICIAL

La cinética del fraguado y endurecimiento del cemento, y por tanto, el desarrollo de las resistencias del hormigón (iniciales y finales), está condicionada por numerosos factores.

A continuación se analizan los principales parámetros que controlan la cinética de fraguado y endurecimiento, particularmente, durante las primeas horas desde la puesta en obra del hormigón por ser las que centran este documento:

- T emperatura.

- Tipo y contenido de cemento.

- Relación A/C.

- Resistencia característica.

- Tipo de aditivos empleados.

- Tipología de elemento estructural a hormigonar.

3.1 Temperatura

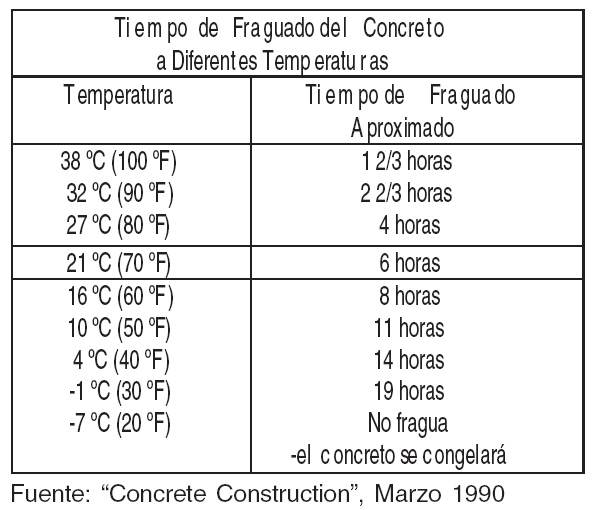

La temperatura de la masa del hormigón, así como del ambiente, soporte, moldes, encofrados, etc. influyen de manera determinante en el diseño y posterior comportamiento del Hormigón de Alta Resistencia Inicial.

Es sabido que la temperatura gobierna la cinética de hidratación del cemento

A igualdad de parámetros, un aumento de la temperatura (soporte, ambiente y/o hormigón) produce un fraguado y primer endurecimiento más rápido (tanto el inicio y fin de fraguado, como el desarrollo de las resistencias iniciales se producen con mayor rapidez).

Por contra, un descenso en las temperaturas produce una demora en el desarrollo de resistencias. A temperaturas por debajo de +10 oC, el fraguado se produce generalmente de forma muy lenta. Cuando la temperatura desciende de 0oC, el agua intersticial puede llegar a congelarse, inhibiéndose el proceso de fraguado.

Por tanto, en función de la temperatura (ambiente, materiales y masa de hormigón) deben tomarse una serie de medidas encaminadas a regular y controlar la cinética de fraguado, especialmente cuando las temperaturas son bajas para el objeto de este estudio.

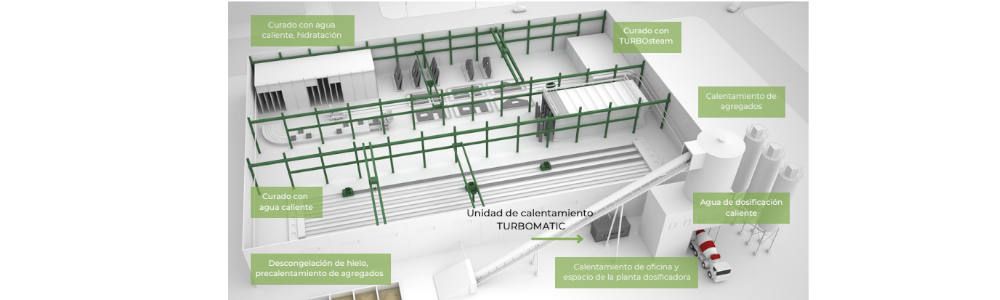

Las operaciones de incremento de la temperatura de curado del hormigón, si bien, son prácticas extendidas en el mundo del prefabricado, son frecuentemente inviables (tanto técnica como económicamente) en obra civil, construcción subterránea, edificación, etc.

3.2 Tipo de cemento

La reacción de hidratación del cemento es exotérmica, es decir, libera calor.

La cantidad de calor generada, depende del tipo y contenido de cemento empleado. A este respecto, se puede decir que:

- Para una misma cantidad de cemento, cuanta mayor cantidad de clinker y menor cantidad de adiciones, se desprende más calor (en las fases iniciales). Por tanto y a igualdad de clase resistente, un CEM I desprende más calor durante el proceso de hidratación que un CEM II y éste a su vez más que un CEM III, etc. Dentro de cada clase resistente, el grupo A (alto contenido en clinker) libera más calor que el grupo B (bajo contenido en clinker).

- Para una misma cantidad de cemento, cuanta mayor finura de molido (mayor clase resistente), mayor calor se desprende en el proceso. Por ejemplo, para el CEM I, la clase 52,5 libera más calor, que el 42,5, etc.

- Para un mismo tipo de cemento, a mayor cantidad de cemento utilizado en la dosificación, mayor cantidad de calor es producido.

- La denominación R (rápido desarrollo de resistencias iniciales) libera el calor de forma más rápida durante el fraguado que la denominación N (normal).

El calor liberado provoca consecuentemente un aumento en la temperatura del hormigón. A mayor calor generado, mayor incremento de la temperatura.

Este incremento de la temperatura, como se ha indicado con anterioridad, produce un aumento en la velocidad de hidratación del cemento, que a su vez, genera más calor incrementando con ello de nuevo la temperatura, lo cual conlleva que se aumente aún más la velocidad de hidratación del cemento y así sucesivamente. Por tanto, la reacción de hidratación del cemento se ve auto-acelerada.

En definitiva, el proceso de hidratación del cemento es una reacción exotérmica que desprende calor que acelera el inicio y fin de fraguado y con ello, el desarrollo de las resistencias iniciales del hormigón.

En cuanto a la selección del tipo de cemento, es muy importante resaltar las repercusiones derivadas del acuerdo de Kioto, así como los criterios de contribución a la sostenibilidad (Anejo 13, EHE-08), los cuales se pueden resumir en:

- Limitación de la producción de clinker, al ser su producción un proceso que consume elevados recursos energéticos y produce y emite una elevada cantidad de CO2. Por ello, se promueve el empleo de cementos con menor contenido en clinker (CEM II, CEM III, etc.).

- Necesidad de reciclar y valorizar subproductos o residuos de otras industrias, es decir, se fomenta el empleo de adiciones y por tanto la utilización de cementos con bajos contenidos en clinker, con adiciones de escorias de horno alto, humo de sílice, cenizas volantes, etc.

Por tanto, debido a criterios de sostenibilidad, la tendencia en el mercado es a la utilización de cementos cada vez más lentos.

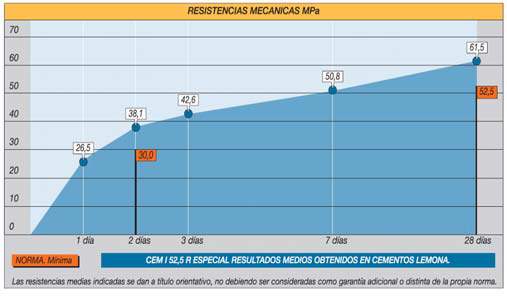

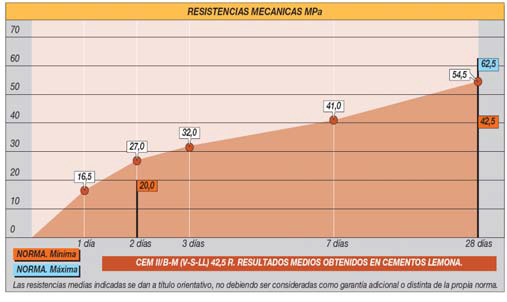

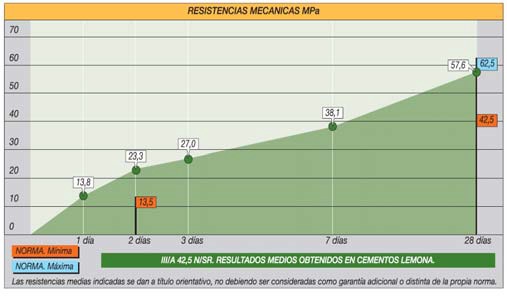

A continuación y a modo de ejemplo, se muestran las fichas técnicas de tres clases diferentes de cemento:

Como se puede apreciar y de una forma comparativa, el desarrollo de resistencias iniciales es más lento en los cementos con menor contenido de clinker y menor clase resistente. Sin embargo los cementos que cumplen con estos criterios son aquellos que tienen mejor valoración medioambiental.

Adicionalmente por criterios económicos y de sostenibilidad, es necesario optimizar el contenido de cemento, teniendo en cuenta que se tienen dos limitaciones para utilizar una cuantía mínima. Éstas son:

- Cumplimiento de los criterios de durabilidad.

- Requerimientos de desarrollo de resistencias iniciales.

Tanto por los criterios ambientales como por los económicos, para compensar la utilización de cementos cada vez más lentos y poder limitar el contenido de cemento dentro del hormigón, es necesaria la utilización de aditivos reductores de agua de alta actividad específicos rápidos dentro de la gama GLENIUM.

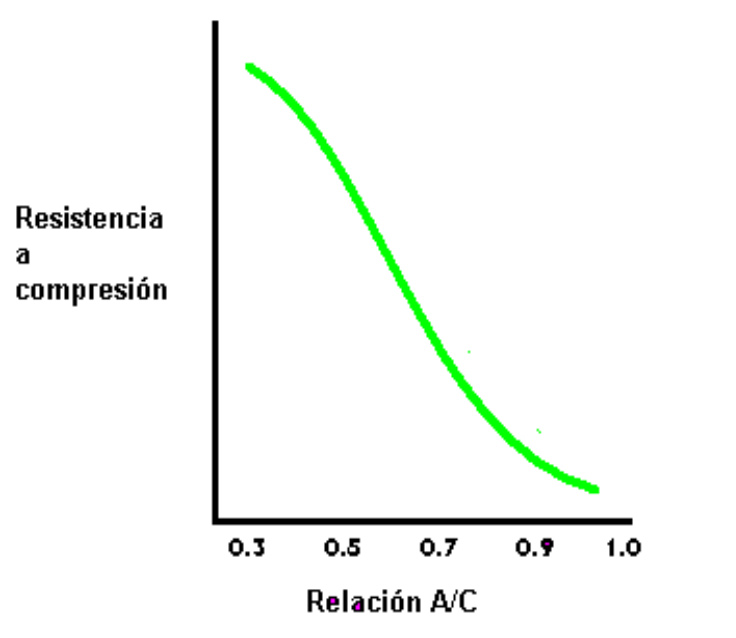

3.3 Relación A/C

La relación A/C juega un papel fundamental en la confección de Hormigones de Alta Resistencia Inicial.

A este respecto deben tomarse en cuenta fundamentalmente los siguientes aspectos:

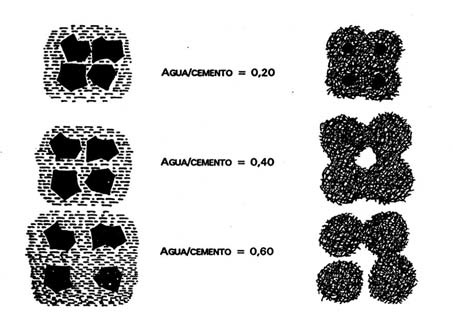

- La máxima relación A/C utilizada por criterios de durabilidad según la EHE-08 (desde 0,45 hasta 0,60 en función de la clase de exposición) es netamente superior a la teórica para hidratar el cemento (aprox. 0,28).

- A mayor relación A/C, menor resistencia mecánica y mayor cantidad de agua que debe evaporarse del hormigón. El exceso de agua, provoca que el hormigón se encuentre fresco durante mayor tiempo, provoca un retraso en el fraguado y un menor desarrollo de las resistencias iniciales y finales.

- Una disminución en la relación A/C, provoca un aumento de las resistencias mecánicas. Por tanto, a menor relación A/C, mayores son las posibilidades y opciones de confeccionar un Hormigón de Alta Resistencia Inicial.

Por tanto, para la confección de Hormigones de Alta Resistencia Inicial es necesario la utilización de relaciones A/C lo más bajas posibles, es decir, la confección de hormigones de relaciones A/C bajas es una condición necesaria, aunque no suficiente, para la confección de un Hormigón de Alta Resistencia Inicial, ya que depende también de otros parámetros.

La consecución de relaciones A/C bajas es posible gracias al empleo de aditivo superplastificante de última generación tipo GLENIUM.

Es importante destacar, que el cumplimiento de este criterio y a igualdad de parámetros, puede suponer un incremento en la clase resistente como consecuencia de la disminución de la relación A/C.

3.4 Resistencia característica

Como es obvio, los requerimientos para un Hormigón de Alta Resistencia Inicial deben centrarse en las primeras edades del hormigón.

La resistencia característica (a 28 días) por la cual se clasifica y se especifica un hormigón (junto con la consistencia, clase de exposición, etc.), si bien es necesario su cumplimiento, pasa a un segundo plano al no ser un parámetro definitorio para la confección de un Hormigón de Alta Resistencia Inicial, donde prima un requerimiento de resistencia a cortas edades.

Tal y como se ha indicado anteriormente, la búsqueda de relaciones A/C bajas para un rápido desarrollo de las resistencias iniciales, puede llevar implícito un incremento en la clase resistente del hormigón requerido en Proyecto.

Por este motivo, es muy importante la correcta definición y especificación del Hormigón de Alta Resistencia Inicial desde la fase de Proyecto, no sólo por la medición de las resistencias características (a 28 días) diferidas de los criterios estructurales y de cálculo, sino por los requerimientos a cortas edades que son fundamentales para un adecuado, óptimo, seguro y rentable proceso constructivo.

A modo de ejemplo, con la tecnología actual, la consecución de Hormigones de Alta Resistencia Inicial con requerimientos de resistencia a compresión a 12 horas de 12 MPa, pueden resultar con unas resistencias de 35 MPa o incluso superior a 28 días.

Dicho de otra forma, con un HA-25 es muy poco probable que sea factible obtener resultados cercanos a 12 MPa a las 12 horas.

Por estos motivos, para definir y especificar un Hormigón de Alta Resistencia Inicial debe incluirse dentro de los requerimientos y especificaciones un parámetro adicional a la resistencia característica medida a 28 días, esto es, el valor mínimo de la resistencia inicial a una edad determinada para el hormigón joven.

De esta forma, el cumplimiento de ambos criterios de resistencia inicial y resistencia característica conlleva la consecución de los objetivos planteados por criterios de cálculo y constructivos.

Cabe destacar que la consecución del Hormigón de Alta Resistencia Inicial, en caso de llevar implícito el incremento de la resistencia a 28 días, puede ser una herramienta útil para el Proyectista para optimizar las secciones resistentes y posibilidad de mejorar el índice de contribución de la estructura a la sostenibilidad (Anejo 13, EHE-08).

3.5 Tipo de aditivos empleados

Se puede decir que detrás de cada nuevo tipo de hormigón que hace su aparición en el mercado, se esconde un aditivo específico que permite su elaboración.

El avance tecnológico en la Industria Química para la Construcción ha permitido la confección e introducción en el sector de nuevos tipos de hormigones, entre ellos el Hormigón de Alta Resistencia Inicial.

Por tanto, para la confección del Hormigón de Alta Resistencia Inicial es imprescindible el empleo de aditivos específicos que permitan modificar una o más propiedades del hormigón.

Según la función principal que realizan los aditivos, si bien existen más tipos (anticongelantes, inhibidores de la corrosión, impermeabilizantes, hidrofugantes, cohesionantes, etc.), en el marco de la Instrucción EHE-08 se consideran cinco:

- Reductores de agua / plastificantes.

- Reductores de agua de alta actividad /superplastificantes.

- Modificadores de fraguado / Aceleradores,retardadores.

- Inclusores de aire.

- Multifuncionales.

Además de la función principal, un aditivo puede realizar una función secundaria. Por otro lado, también puede tener efectos secundarios en función de la dosificación empleada considerándose éste, como un efecto perjudicial para los objetivos que persigue su empleo en el hormigón.

Como premisa y resumiendo lo indicado en otros puntos, para un Hormigón de Alta Resistencia Inicial es fundamental la confección de relaciones A/C muy bajas.

Por este motivo la utilización de aditivos reductores de agua de alta actividad tipo GLENIUM es imprescindible para la confección de un Hormigón de Alta Resistencia Inicial.

En este sentido, es necesario profundizar en las propiedades del aditivo reductor de agua de alta actividad / superplastificante.

La ingeniería de polímeros para aditivos de hormigón ha evolucionado sustancialmente desde sus orígenes, pasando de disponer de materias primas producidas como subproductos de otros procesos industriales, a tener polímeros de diseño específicos que aportan numerosas prestaciones que anteriormente eran desconocidas en el hormigón.

Los aditivos GLENIUM, basados en moléculas de policarboxilato modificadas, se encuentran actualmente en un grado de desarrollo que permiten la confección de un traje a medida en el diseño y confección de un hormigón en función de la aplicación.

En cuanto al Hormigón de Alta Resistencia Inicial, parámetros como:

- la reología: Capacidad que tiene de fluir el hormigón.

- mantenimiento de consistencia: Velocidad a la cual pierde el cono.

- inicio y fin de fraguado: Grado en el cual el hormigón desarrolla sus resistencias.

pueden ser modificados, en un sentido u otro, en función del tipo de aditivo superplastificante GLENIUM seleccionado y empleado en función de los requerimientos existentes en el Proyecto u Obra.

Por este motivo, es necesario precisar que si bien la utilización de aditivo superplastificante es imprescindible, no todos los tipos son técnicamente adecuados para los objetivos perseguidos en el Hormigón de Alta Resistencia Inicial, puesto que en ocasiones, las funciones y/o efectos secundarios de los aditivos superplastificantes pueden producir un efecto no deseado en el hormigón.

Una mala selección del aditivo superplastificante puede suponer una disminución relativamente importante de las prestaciones del Hormigón de Alta Resistencia Inicial o hacer inviable su empleo debido a:

- Un retraso en el fraguado.

- Baja capacidad de reducción de agua.

- Inadecuada reología del hormigón.

- Insuficiente mantenimiento de la consistencia.

- Etc.

Dentro de la gama de aditivos GLENIUM existen aditivos específicos diseñados para la confección de Hormigón de Alta Resistencia Inicial.

Por otro lado, no debe obviarse el empelo de aquellos aditivos que en función de la época del año, sea necesario su empleo. A modo de ejemplo, se citan el anticongelante BETTOGEL y el acelerante de fraguado/anticongelante POZZOLITH HE-1 para hormigonados a bajas temperaturas.

Adicionalmente, debe tenerse en cuenta las especificaciones que realiza la EHE-08 para el hormigonado en tiempo frío o tiempo caluroso.

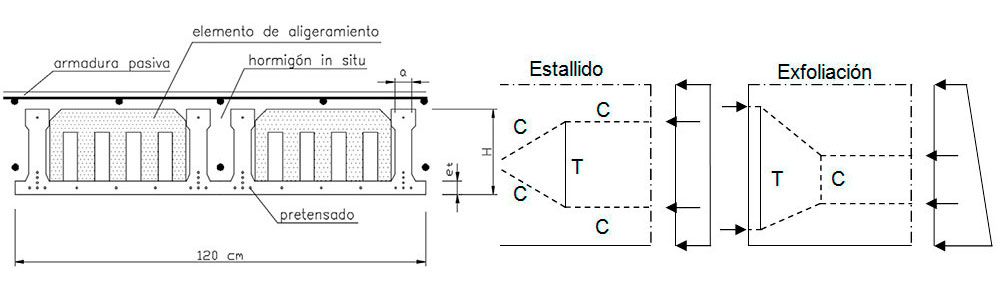

3.6 Tipo de elemento estructural a hormigonar

La forma clásica, típica o habitual de caracterizar el hormigón en obra o central de hormigón, mediante probeta cilíndrica ejecutada in situ y curada en condiciones ambientales durante las primeras 24-72 horas hasta que se retiran al Laboratorio de Control, puede diferir sustancialmente de las condiciones reales del elemento estructural que se hormigona.

Analizando las propiedades inherentes al sistema empleado, se aprecia que las similitudes teóricas entre el hormigón de las probetas y hormigón utilizado en el elemento estructural son las referentes a la formulación empleada, es decir, en ambos casos se dispone de la misma cantidad porcentual de cemento, relación A/C y tipo de aditivos empleados.

Sin embargo, en cuanto a la temperatura y condiciones climatológicas, durante las primeras horas desde el hormigonado / confección de las probetas, pueden existir diferencias importantes entre éstas y el elemento estructural.

Las diferencias existentes entre el hormigón del elemento estructural y el hormigón de las probetas, son debidas fundamentalmente a:

- El volumen de hormigón.

- Exposición a las condiciones climatológicas.

3.6.1 Volumen de hormigón:

El tipo de probeta de que habitualmente se utiliza en las

obras para el control del hormigón, es la probeta cilíndrica de 30 x Φ15 cm . Esta probeta necesita un volumen de hormigón de 0,0053 m3 (5,3 litros) para su confección.

Como se puede observar, el volumen empleado es ínfimo comparado con el volumen real utilizado para el hormigonado del elemento estructural.

En aquellos casos donde la resistencia inicial no sea determinante y prime la consecución de las resistencias finales, este parámetro no tiene excesiva importancia, a excepción de condiciones climáticas muy adversas que puede alterar la calidad del hormigón existente en las probetas.

Sin embargo, para la consecución de Hormigones de Alta Resistencia Inicial, una diferencia muy grande de volumen entre la probeta y el elemento estructural puede suponer un gran desfase entre el inicio de fraguado y el valor de resistencia durante las primeras edades.

La diferencia de comportamientos se debe a la propia reacción exotérmica del proceso de hidratación del cemento, que como se ha visto anteriormente, genera un incremento de la temperatura y con ello, una aceleración en el desarrollo de las resistencias.

Por tanto, el desarrollo de resistencias se produce de forma más rápida cuanto mayor cantidad de cemento existe en el elemento estructural a hormigonar, lo cual depende del volumen de hormigón y contenido de cemento por metro cúbico de hormigón.

Por este motivo y otros que se verán a continuación, para este caso las probetas confeccionadas de la forma clásica (curadas según las condiciones ambientales) pueden no ser representativas de las primeras edades del hormigón por haber endurecido a una temperatura diferente a la del elemento estructural (tal y como se contempla en la EHE-08).

Es común que debido a este parámetro, la temperatura de las probetas sea muy inferior (en las edades iniciales) a la del hormigón existente en el elemento estructural.

3.6.2 Exposición a las condiciones climatológicas:

Es práctica habitual confeccionar las probetas cilíndricas a pie de obra y que transcurra un determinado periodo de tiempo hasta que las probetas son recogidas y llevadas a laboratorio donde se almacenan según normativa hasta su rotura.

Para la medición de roturas a 7 y 28 días, el periodo de tiempo que habitualmente las probetas se encuentran a pie de obra es de 24 horas, aunque en ocasiones el tiempo es superior (hasta 72 horas).

Para la medición de Hormigón de Alta Resistencia Inicial, el tiempo que transcurren las probetas a pie de obra es menor puesto que interesa conocer el valor resistente a edades, generalmente, inferiores a 48 horas e incluso inferiores a 24 y 12 horas. A modo de ejemplo, es habitual realizar roturas a 8, 10 y 12 horas desde el hormigonado.

Sin embargo, las probetas no tienen porque encontrarse durante las primeras horas en las mismas condiciones climatológicas que el elemento estructural.

Es evidente, que el hormigón existente en una probeta cilíndrica, generalmente confeccionada con un molde metálico, se encuentra a unas condiciones similares a las existentes según la climatología imperante. En este caso, la climatología afecta al suministro (hormigón con mayor o menor temperatura) y posteriormente a la probeta. Si disminuye la temperatura (p.ej. en la noche-madrugada), la probeta se enfría en la misma proporción.

Las condiciones de temperatura, humedad relativa, exposición al sol, viento, heladas, etc. influirán determinantemente en el desarrollo de las resistencias iniciales del hormigón existente en la probeta.

En el caso del elemento estructural, la forma en la que afecta la climatología depende de varios factores, principalmente de:

- Morfología: Para un mismo volumen de hormigón, las condiciones climatológicas afectan más a aquel elemento estructural en el que exista mayor superficie libre y por tanto, mayor grado de exposición. Generalmente, está relacionado con la esbeltez. Piezas más esbeltas son más susceptibles de ser afectadas por las condiciones climatológicas adversas. A modo de ejemplo, en una solera de 100 m3 de hormigón con unas dimensiones de 500 m2 de 20 cm espesor a la intemperie es muy probable que la temperatura de la probeta a pie de obra sea muy similar a la del hormigón de la solera. El mismo volumen de hormigón y en las mismas condiciones climatológicas, puesto en una zapata de hormigón cúbica, probablemente producirá unas diferencias notables entre las probetas a pie de obra y el hormigón de la zapata.

- Ubicación: El lugar elegido para la confección y almacenamiento de las probetas en obra, puede diferir de las condiciones existentes en el hormigonado del elemento estructural.

- Protección: Son aquellos sistemas que aíslan al hormigón de las condiciones climatológicas. Mientras que las probetas suelen confeccionarse en moldes metálicos, situarse a la intemperie y cubrirse por arpilleras húmedas, el hormigón de elemento estructural puede estar protegido por si mismo, el encofrado, el terreno, los agentes de curado externos, etc. y en muchas ocasiones, no se encuentra a la intemperie, o al menos un importante porcentaje de su volumen.

Por este motivo, las condiciones climatológicas a las que vaya estado sometida la probeta durante las primeras horas pueden provocar un importante desfase entre éstas y la resistencia real que haya adquirido el elemento estructural durante el mismo intervalo.

REQUERIMIENTOS DE DISEÑO PARA EL HORMIGÓN DE ALTA RESISTENCIA INICIAL

Tras analizar los factores que influyen en el desarrollo de resistencias del Hormigón de Alta Resistencia Inicial, se resumen en este apartado los requerimientos de diseño y aspectos a considerar más importantes:

- Tipo de cemento: Como se ha indicado, para los fines descritos interesa la utilización de cementos con alto contenido en clinker y de elevada clase resistente, es decir, cementos rápidos. Por el contrario, si por criterios de sostenibilidad, logística, etc. no se disponen de estos tipos de cementos, o si la utilización de cementos rápidos no se encuentra especificada por criterios de durabilidad, la utilización de cementos con menores contenidos en clinker propicia la utilización de aditivos específicos rápidos dentro de la gama de aditivos superplastificantes de última generación tipo GLENIUM que contrarresten total o 13 parcialmente las carencias del cemento en cuanto a velocidad de fraguado y desarrollo de resistencias.

- Contenidos de cemento: Si bien, a priori, interesa un contenido de cemento superior a los mínimos recomendados por criterios de durabilidad, debido a criterios de sostenibilidad y económicos, debe optimizarse el contenido de cemento. El empleo de aditivos superplastificantes de alta actividad tipo GLENIUM, ayudan a optimizar la cantidad de cemento utilizado.

- Relaciones A/C: Valores típicos varían entre 0,30 y 0,50 en función del tipo de cemento empleado, aplicación y requerimientos. Este parámetro supone la utilización de aditivos reductores de alta actividad / superplastificantes GLENIUM en dosis relativamente altas.

- Selección del aditivo: El aditivo seleccionado y empleado dentro de la gama GLENIUM, debe adecuarse a los requerimientos de reología, mantenimiento de consistencia, e inicio y fin de fraguado. Para hormigonados a bajas temperaturas, puede ser recomendable el empleo de POZZUTEC 10 (BETTOGEL) y el acelerante de fraguado/anticongelante POZZOLITH HE-1.

- Temperatura: El comportamiento del hormigón varía en función de la temperatura, por lo que durante las diferentes épocas del año pueden tomare una serie de medidas encaminadas en uno u otro sentido en función de los intereses y necesidades. Es habitual disponer de una formulación de invierno y otra de verano. En cuanto a la temperatura de curado,salvo en la industria del prefabricado, las operaciones de incremento de la temperatura de curado del hormigón son generalmente inviables (tanto técnica como económicamente) en obra civil, construcción subterránea, edificación, etc. Su efecto puede ser compensado por el empleo de aditivo superplastificante de alta actividad rápido de la gama GLENIUM.

- Resistencia característica: Para la especificación y caracterización de este tipo de hormigón, debe incluirse el requerimiento a corta edad. En caso contrario la resistencia característica por si misma no es definitoria.

deberán seguirse las especificaciones de hormigonado en tiempo frío o tiempo caluroso.

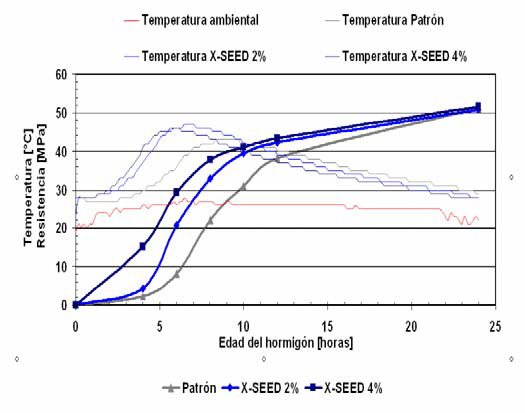

TECNOLOGÍA EXCLUSIVA PARA EL DESARROLLO DE RESISTENCIAS INICIALES Y MEJORA DEL RENDIMIENTO PRODUCTIVO: X-SEED.

X-SEED es una suspensión de nanopartículas de CSH que actúan como núcleo de cristalización facilitando la formación acelerada de gel CSH en la solución, potenciando el proceso de hidratación del cemento a edades tempranas incluso a temperaturas bajas.

X-SEED modifica la cinética de hidratación del cemento sin afectar la morfología de los productos hidratados.

A diferencia de los aceleradores de fraguado tradicionales, X-SEED permite el adelantamiento del inicio de fraguado, incrementando el desarrollo de las resistencias iniciales sin perjudicar las resistencias finales, construyendo una microestructura más cerrada que favorece la durabilidad del hormigón.

X-SEED es un producto único en el mercado, protegido por patentes y fabricado con materias primas exclusivas de BASF. En muchos casos, permite duplicar la resistencia inicial del hormigón a muy corta edad (6-10 horas).

X-SEED permite el incremento de los ciclos productivos (posibilidad de doblar la producción), así como un mayor rendimiento de los encofrados por mayor rotación de los mismos.

X-SEED habilita la posibilidad de uso en tiempo frío de cementos con menor contenido en clinker y menor clase resistente, así como el uso de adiciones.

Por tanto, X-SEED permite:

- Aumento de la productividad.

- Minimizar los riesgos derivados por el hormigonado en tiempo frío.

- Utilización de CEM II y en algunos casos de CEM III y cementos sulforresistentes SR.

- Sustitución de cemento por adiciones.

- Optimización de recursos.

CONTROL DEL HORMIGÓN DE ALTA RESISTENCIA INICIAL (C.H.A.R.I.)

Según lo indicado anteriormente, existen ocasiones donde las condiciones de conservación y almacenamiento de las probetas en obra puede conllevar un fuerte desfase, especialmente durante las primeras edades, entre las resistencias de las mismas y las existentes en el elemento hormigonado, lo cual puede conllevar un retraso en el ciclo productivo, con las consiguientes penalizaciones y consecuencias económicas negativas que supone para todos los agentes que intervienen en una obra.

Por estos motivos, si se quiere tener una fiel aproximación a los valores resistentes del hormigón vertido en el elemento estructural y sin tener en cuanta los métodos de ensayo destructivos por cuestiones prácticas, la conservación de las probetas debe realizarse en unas condiciones similares a las del propio hormigón puesto en obra.

Mediante esta práctica, la incertidumbre de los valores resistentes existentes en cada momento en el hormigón puesto en obra desaparece.

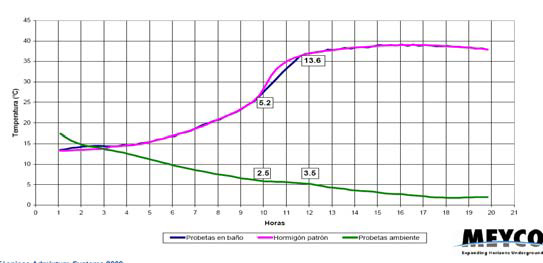

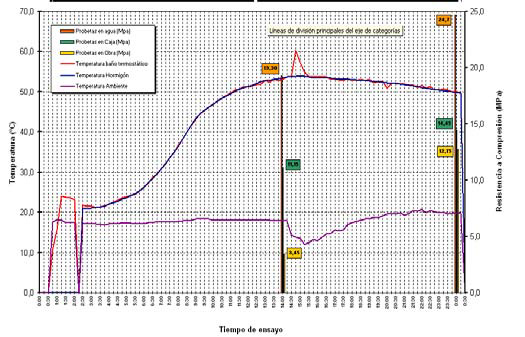

La esencia del método de Control de Hormigones de Alta Resistencia Inicial (C.H.A.R.I.) desarrollado por BASF Construction Chemicals, consiste en la conservación de las probetas (confeccionadas de la forma habitual según el método de ensayo UNE-EN 12390-2) durante el periodo que interese en unas condiciones similares a las del propio hormigón, especialmente en lo referente a la temperatura.

El principio en el que se basa el método C.H.A.R.I. para que las probetas se encuentren a la misma temperatura que el hormigón, consiste en la medición continua (por medio de una primera sonda) de la temperatura a la que se encuentra el hormigón del elemento estructural y aplicación de calor a las probetas en caso de que se detecte (por medio de una segunda sonda) que las probetas se encuentran a una temperatura inferior que la del hormigón.

Es decir, el dispositivo C.H.A.R.I. promueve que las condiciones de curado de las probetas sean muy similares a las del hormigón.

La medición de la temperatura se realiza a través de termopares. El dispositivo C.H.A.R.I. en su modelo básico, posee tres termopares para realizar mediciones de temperatura de:

- El hormigón.

- Las probetas (introducidas en el baño de agua).

- El ambiente.

Además, dispone de una resistencia eléctrica que calienta las probetas de hormigón en caso necesario.

De esta forma, el dispositivo C.H.A.R.I. compara y registra la temperatura que existe en el hormigón, ambiente y probetas, con el fin de mantener las probetas a la misma temperatura del hormigón y registrar los datos de forma continuada.

El procedimiento general con el dispositivo C.H.A.R.I. es el siguiente:

- Preparativos generales:

- Deberá disponerse de un recipiente estanco y nivelado, lo suficientemente grande para que en su interior puedan ser colocadas las probetas de hormigón.

- El recipiente deberá llenarse de agua de tal forma que las probetas queden en inmersión. Se evitarán grandes volúmenes de agua puesto que el calor y tiempo necesarios para calentarlos son muy elevados y pueden derivar en un desfase entre la temperatura del hormigón y la que es capaz de alcanzar el agua en el recipiente por medio del calor generado por las resistencias. El agua deberá templarse (con la propia resistencia del dispositivo C.H.A.R.I.) a una temperatura cercana a la del hormigón previo a la ejecución del ensayo.

- Se necesita una fuente de alimentación regular y continua para las horas que dure el control del dispositivo C.H.A.R.I. (si no existe corriente, no se registran los datos ni se aplica calor a las probetas).

- Colocación de los termopares: Se elegirá el sitio adecuado para registrar la temperatura de cada termopar:

- Hormigón: El terminal del termopar hormigón debe ir colocado dentro del molde o encofrado en un sitio representativo, para que una vez se realice el hormigonado quede embebido dentro del mismo. Generalmente para aplicaciones convencionales, es suficiente con que el termopar se encuentre a una distancia superior a 10 cm de la superficie exterior o cara del encofrado, sin entrar en contacto con el acero y/o encofrado. Se evitará que el termopar sufra desplazamientos durante el hormigonado.

- Probetas: El terminal del termopar probetas debe sumergirse en el agua del recipiente preparado a tal fin. Deberá cuidarse que el termopar no se encuentre en contacto con el recipiente y probetas, ni tampoco muy cerca de la resistencia, ni de la superficie.

- Ambiente: El terminal del termopar ambiente debe instalarse a la intemperie, alejado de fuentes de calor, etc. y en un lugar representativo.

- Confección de las probetas: Las probetas se realizarán

de la forma habitual según método de ensayo UNE-EN 12390-2. Una vez confeccionadas e identificadas, se sumergirán dentro del baño con el agua previamente atemperada. También suelen dejarse algunas probetas

a la intemperie para comparar los resultados.

- Toma de datos: El equipo C.H.A.R.I. una vez preparado y encendido, comienza a aplicar calor a las probetas (por medio de la resistencia) siempre y cuando detecte que la temperatura de éstas es inferior a la del patrón. Durante todo el proceso, registra de forma continua los valores de cada termopar. Es importante asegurar el suministro eléctrico durante la duración del ensayo.

- Rotura de probetas: El laboratorio de control acudirá a obra a recoger las probetas. La retirada de las probetas y rotura debe realizarse lo más inmediatamente posible a la hora predeterminada de caracterización. Durante el trayecto, deberá evitarse cualquier daño prematuro a las probetas. Debe tenerse en cuenta que la resistencia del hormigón en sus primeras horas, es relativamente baja y susceptible de verse dañada

.

.

Existen también otras opciones de medición con el dispositivo C.H.A.R.I. La forma de proceder es modificar el lugar de ubicación del termopar, dando lugar a otras aplicaciones:

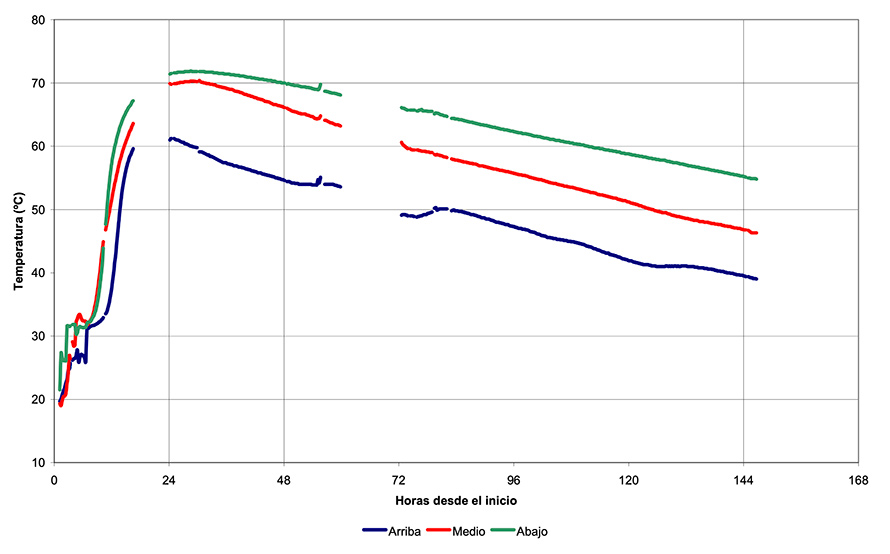

- Medición de gradientes de temperatura: En hormigonados de grandes volúmenes, es interesante conocer el gradiente térmico existente entre el núcleo y la superficie. Se pueden utilizan los 3 termopares para colocarlos, uno en superficie, otro en el núcleo y otro en el fondo del elemento estructural.

- Medición de gradiente de temperatura según diferentes condiciones climatológicas: Similar al anterior con la diferencia de que el termopar ambiente se coloca a la intemperie para que registre los valores de temperatura ambiental. De esta forma se puede analizar la influencia de las condiciones climáticas en los gradientes térmicos generados en el hormigón.

- Medición de la velocidad de endurecimiento del hormigón a diferentes temperaturas.

Como se puede apreciar la preparación y utilización del dispositivo C.H.A.R.I. no supone ninguna complejidad, sino más bien, todo lo contrario. La simplicidad del método y dispositivo es su principal ventaja para la utilización en obra. Pese a ello, la preparación y manejo de aparato, así como la interpretación de los resultados debe ser llevada a cabo por profesionales técnicos.

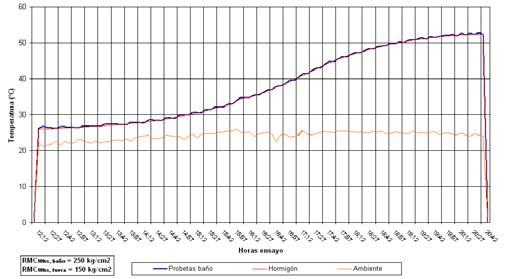

El dispositivo C.H.A.R.I. registra de forma continua todos los datos recogidos en los termopares.

MÉTODO DE LA MADUREZ

El concepto de madurez utiliza el principio en que la resistencia del hormigón (y otras propiedades) está directamente relacionada con la edad y el desarrollo de la temperatura.

Los métodos de madurez proveen una aproximación para estimar la resistencia a compresión (y flexión) del hormigón a edad temprana in situ durante la construcción.

El concepto de madurez asume que las muestras de una fórmula de hormigón que tengan la misma madurez, tendrán resistencias similares, independientemente de la combinación de tiempo y temperatura con la que se alcance la madurez.

El índice de madurez medido en el hormigón in situ, en función de su desarrollo de temperatura y edad, es utilizado para estimar el desarrollo de la resistencia, basado en una calibración predeterminada de la relación tiempo- temperatura-resistencia.

Con los métodos de estimación de madurez la información de resistencia es suministrada en tiempo real dado que las medidas de madurez son realizadas y registradas in situ en cualquier instante con el dispositivo C.H.A.R.I.

El procedimiento para estimar la resistencia del hormigón usando los conceptos de madurez se describe en la ASTM C 1074, Standard Practique for Estimating Concrete Strength by the Maturity Methotd.

La relación temperatura-tiempo-resistencia de la dosificación empleada en la confección de Hormigón de Alta Resistencia Inicial se puede obtener a base de ensayos con el dispositivo C.H.A.R.I.

La norma ASTM C 1074 en su apartado 7 Apparatus describe la utilización de los termopares.

La aplicación práctica en obra del método de la madurez, unido a la utilización del dispositivo C.H.A.R.I., permite un total conocimiento en tiempo real del estado del hormigón y su desarrollo de las resistencias.

De esta forma, la toma de decisiones para el desencofrado, desmoldeo y/o descimbrado se ve justificada y los procesos constructivos son optimizados.

Artículos relacionados con: "Confección y caracterización del Hormigón de Alta Resistencia Inicial y rápido desencofrado, desmoldeo o descimbrado"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad