Aditivos | Adiciones

- Fuente: Master Builders Solutions

- Autor: Pere Borralleras Mas

- © Imagen: Master Builders Solutions

- Etiquetas: Artículo Técnico, Master Builders Solutions

Para alcanzar el objetivo de la plena descarbonización del sector del cemento, y en consecuencia también la del hormigón, resulta imprescindible la transición a cementos con menor contenido de clínker. La sustitución de los tipos de cemento actualmente en uso por aquellos con menor huella de carbono conducirá irremediablemente a ajuste en el hormigón.

Sin embargo, existe suficiente tecnología de aditivos para permitir esta transición salvando los obstáculos técnicos que esto presenta, que generalmente son el control de la viscosidad y de la demanda de agua (y el mantenimiento de consistencia en el tiempo) y el desarrollo de resistencias iniciales para permitir el desmoldeo, especialmente en invierno.

Introducción

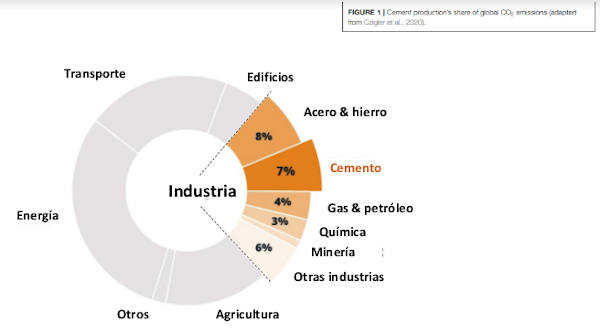

El avance de la sociedad hacia un modelo más sostenible apunta directamente a los sectores industriales y en especial aquellos con mayor responsabilidad en las emisiones de gases con efecto invernadero. La figura 1 muestra que al sector del cemento se le atribuye un 7% de las emisiones totales de CO2 [1], y por lo tanto no queda exento de la necesidad de aplicar mejoras para reducir su huella de carbono.

Figura 1 – Distribución de las emisiones de CO2 por sectores industriales [1]

Desde hace años el sector cementero está realizando grandes esfuerzos para reducir su impacto ambiental, fundamentalmente enfocados a mejoras productivas, de eficiencia y de revalorización.

Pero para realmente alcanzar la plena descarbonización del cemento no hay otro camino que minimizar su contenido de clínker.

La sustitución de los tipos de cemento usados actualmente de forma mayoritaria es uno de los objetivos contemplados en la hoja de ruta del sector, que tiene como meta su plena descarbonización en 2050 [2]. Entonces, para alcanzar este objetivo forzosamente debe darse una transición a cementos con menor contenido de clínker, fundamentalmente porqué la fabricación del clínker supone la mayor parte de las emisiones de CO2 en la producción de cemento [3].

Sin embargo, enfocar explícitamente la industria del cemento por esta responsabilidad podría resultar precipitado. Si consideramos que más del 70% del cemento producido tiene como destino la producción de hormigón [4], y que el hormigón es el material por esencia empleado en la construcción de estructuras, parece apropiado asignar responsabilidades compartidas (desde proyectistas hasta constructores y usuarios finales, incluyendo por supuesto el cemento y el hormigón propiamente dichos).

Aproximadamente el 80% de las emisiones de CO2 asociadas al hormigón provienen directamente del cemento [5]. De este modo, el camino para la descarbonización conlleva el poder fabricar hormigones con cementos de menor contenido de clínker que los actualmente empleados [6]. Esta transición debe darse sin comprometer las prestaciones mecánicas y de durabilidad de las estructuras, y por supuesto de una forma económicamente viable para todas las partes implicadas.

Fabricación de hormigón con cementos de factor clínker optimizado para reducir la huella de CO2

Los tipos de cemento comúnmente empleados para fabricar hormigón son el CEM I (en el prefabricado) y especialmente el CEM II/A (en hormigón preparado). Como puede observarse en la figura 2, estos cementos son los de mayor huella de carbono porqué contienen mayor proporción de clínker. De aquí la necesidad de ser capaces de implementar nuevos cementos en la fabricación de hormigón de forma sostenible para todas las partes, y avanzar hacia la descarbonización ya no solo del cemento, si no de la construcción con estructuras de hormigón en general.

Figura 2 – Tipos de cemento según su huella de carbono (definida por el contenido de clínker)

Tendencias en la fabricación de nuevos cementos

En la fabricación del propio cemento resulta muy conveniente aplicar ciertas acciones/correcciones para minimizar los efectos de la reducción de clínker sobre las prestaciones del cemento (consecuencia directa de la sustitución de clínker por adiciones con menor reactividad) y así facilitar “el encaje” en el hormigón.

Estas correcciones deberían estar orientadas tomando el hormigón como protagonista. En otras palabras, no se trata tanto de equilibrar los resultados del mortero normalizado como de discernir qué propiedades o comportamientos pueden ser corregidas posteriormente en el hormigón con mucha más facilidad de lo que resultaría en el cemento, y proceder en consecuencia.

Una práctica habitual consiste en emplear aditivos de molienda del tipo mejoradores de prestaciones, pero esto no exime de aplicar correcciones en la finura del cemento. Por lo general, para encajar con los requisitos del hormigón, los cementos con alto contenido de adición deben tener una mayor finura que los cementos más ricos en clínker. Esta es una consecuencia necesaria para compensar la menor reactividad de las adiciones que sustituyen el clínker.

El objetivo primordial es no comprometer las resistencias del cemento a 28 días (factor esencial), ya que esto no se puede corregir en el hormigón de forma eficiente ni económicamente viable. En particular, la corrección de finura pretende asegurar que la finura de la fracción del clínker no sea inferior a la del cemento de referencia.

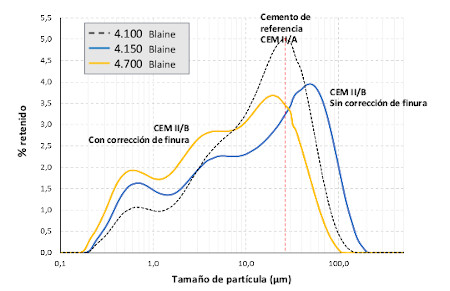

En la figura 3 se ilustra esta situación, para el caso de una sustitución de CEM II/A-L por CEM II/B-L. Se muestran las curvas granulométricas del cemento de referencia CEM II/A-L y de dos versiones del respectivo cemento optimizado CEM II/B-L.

Figura 3 – Curvas granulométricas de un cemento CEM II/A-L (referencia) y de la optimización a CEM II/B-L con y sin corrección de finura

Cuando se sustituye clínker por un material de menor dureza (caliza, por ejemplo), es conveniente que el cemento final presente mayores valores de finura (Blaine). De lo contrario, es muy probable que la fracción de clínker quede más gruesa y esto tiene una penalización notable en las resistencias del cemento (y por ende en las del hormigón), tanto iniciales como especialmente finales. Este comportamiento se acentúa cuanto mayor sea la diferencia de dureza entre el clínker y la caliza empleada.

En la figura 3 puede observarse que el valor de Blaine del cemento de referencia y del CEM II/B-L sin corrección de finura son comparables, pero que la posición del pico máximo de la curva de este último (atribuido al clínker) se dispone a mayores tamaños. Esto implica mermas de resistencia muy difícilmente compensables en el hormigón.

La consecuencia directa del aumento de finura es el aumento de la demanda de agua del cemento (observable en el agua de consistencia normal), pero este sería uno de los parámetros “a sacrificar” en el cemento, ya que esto sí puede resolverse de forma eficiente en el hormigón.

En resumen, para que los nuevos cementos más sostenibles cumplan con las demandas del hormigón será preciso aumentar su finura (y en particular la finura de la fracción clínker), y asumir las consecuencias adversas derivadas de esta acción como corregibles en el hormigón.

Sin embargo, equilibrar el desarrollo de resistencia a corta edad del cemento con aumentos de finura resulta más complejo, ni tan siquiera con el apropiado uso de aditivos mejoradores de prestaciones. Extendiendo la perspectiva al binomio cemento-hormigón, la resistencia inicial (a 24 horas) será otro parámetro que sacrificar porqué podrá ser corregido en buena medida en el hormigón.

A efectos prácticos, los retos técnicos más relevantes y frecuentes que deben resolverse en la implementación de cementos más sostenibles en la producción de hormigón son los siguientes:

- Aumento de la demanda de agua y limitaciones de mantenimiento de consistencia en el tiempo.

- Control de la reología y viscosidad del hormigón.

- Menor desarrollo de resistencias a 24 horas (especialmente en invierno).

Se podría afirmar que, por más que se realicen esfuerzos en la fabricación del cemento para minimizar los cambios de comportamiento, los ajustes en la planta de hormigón son inevitables, aunque sean menores.

Aditivos químicos para hormigón: la llave maestra

Los aditivos químicos han revolucionado la tecnología del hormigón de los últimos 50 años. Su desarrollo ha dado pie nuevos hormigones como el hormigón de alta resistencia o el autocompactante, abriendo nuevas oportunidades para el diseño de estructuras y construcciones anteriormente imposibles. Además, desde su aparición siempre han estado contribuyendo en reducir la huella de CO2 del hormigón.

Mientras que el espectro de mejora de los aditivos para cemento tiene ciertas limitaciones (se asume que ante reducciones de clínker superiores a ≈5 puntos no es posible compensar el 100% de prestaciones con aditivos mejoradores de prestaciones), la versatilidad y las posibilidades con los aditivos para hormigón (plastificantes y superplastificantes) son mucho más extensas.

La química de los aditivos superplastificantes ha seguido avanzando hasta el punto de poder afirmar que existe suficiente tecnología para solucionar los retos técnicos que presenta la implementación de cementos más sostenibles en el hormigón. De este modo, los aditivos químicos van a permitir encajar los nuevos cementos en los hormigones de cada día, solucionando las problemáticas previstas y sin comprometer la viabilidad técnica y económica del hormigón. Y para los flecos que puedan quedar aún sin resolver, en breve habrá nueva tecnología que lo solucionará y ampliará los límites actuales.

El aumento de viscosidad y las limitaciones en el mantenimiento de consistencia del hormigón se soluciona con aditivos químicos

Las correcciones de finura explicadas anteriormente implican en la mayoría de los casos un aumento de la fracción más fina (aprox. < 5μm) en el cemento. Esto tiene consecuencias directas en el hormigón, provocando un aumento de la demanda de agua y de la viscosidad plástica (que dificulta el bombeo y la puesta en obra en general). Además, puede promover la prematura pérdida de consistencia en el tiempo (que limita el transporte en obra y la ejecución del hormigón fresco). Esta problemática se acentúa cuando sea preciso ajustar a la baja la relación agua/cemento del hormigón (práctica habitual en estas situaciones para equilibrar la resistencia final del hormigón).

Las consecuencias no deseadas derivadas de la acumulación de finos en el cemento pueden ser asumibles porqué que existe tecnología de aditivos (de hormigón) para corregirlas. En particular, en estas situaciones es preciso emplear un aditivo superplastificante con control sobre la reología (MasterEase o MasterSure de Master Builders Solutions) que, a diferencia de los tipos convencionales, reducen el impacto del incremento de la fracción más fina del cemento sobre la viscosidad plástica del hormigón, permitiendo el bombeo del hormigón a presiones normales.

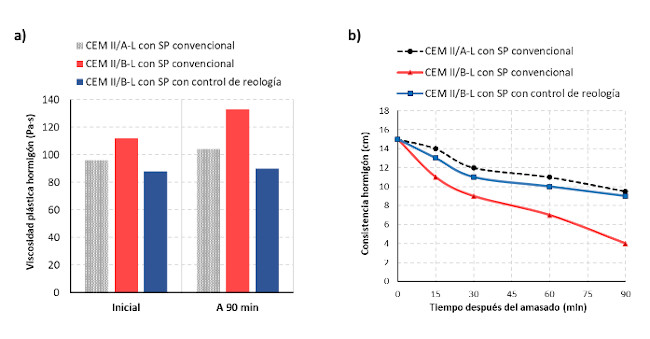

En la figura 4a se muestran los valores de viscosidad plástica de un hormigón justo después del amasado y tras 90 minutos, comparando un cemento de referencia CEM II/A-L y un cemento CEM II/B-L con la corrección de finura, y empleando aditivos superplastificantes (SP) convencionales y un superplastificante de la gama MasterEase con control reológico. Puede observarse como incrementa la viscosidad plástica del hormigón al cambiar el tipo de cemento, tanto inicial como especialmente a 90 minutos, y como esta adversidad queda corregida al emplear un aditivo superplastificante tipo MasterEase, basado en polímeros PAE que reducen el impacto del aumento de la fracción fina del cemento sobre la viscosidad del hormigón.

Figura 4 – Impacto sobre la viscosidad plástica (4a) y el mantenimiento de la consistencia (4b) de hormigones fabricados con CEM II/A-L (referencia) y CEM II/B-L con corrección de finura, empleando un aditivo superplastificante convencional base PCE y un aditivo superplastificante con control de reología basado en polímeros PAE

Con las mismas variables, la figura 4b presenta la evolución del mantenimiento de consistencia del hormigón en el tiempo. Queda patente que al cambiar el tipo de cemento por otro con menor contenido de clínker y con mayor proporción de fracción fina (fruto de la corrección de finura), el mantenimiento de cono queda penalizado, pero que esto es fácilmente corregible empleando un aditivo superplastificante adecuado para estas situaciones.

Las mermas de resistencia inicial se solucionan más eficientemente en la planta de hormigón que en el propio cemento

En hormigones fabricados con cementos donde el clínker es sustituido por altos contenidos de ceniza o puzolana (CEM IV, CEM V y también CEM II/B) o escorias (CEM III, CEM V y CEM VI), el mayor reto técnico reside en minimizar la pérdida de resistencias a 24 horas (rutina habitual para el desmoldeo en obra) y en especial en condiciones de invierno. Esto también aplica para la sustitución de clínker por caliza.

Incluso con las correcciones de finura comentadas anteriormente y el adecuado uso de aditivos mejoradores de prestaciones en el cemento, resulta muy complicado equilibrar el desarrollo inicial de resistencias en estos casos.

Intentar resolver esta limitación en el propio cemento demandaría unos incrementos de finura que generarían otras problemáticas técnicas, además de resultar en mayores costes de producción, y probablemente solo con éxitos parciales. Sin embargo, existe cierto margen de maniobra en la producción de hormigón para resolver las limitaciones de resistencia inicial de forma satisfactoria.

Para la fabricación de la mayor parte de los hormigones convencionales se emplean dos tipos de aditivos reductores de agua de forma simultánea: aditivo plastificante, para el mantenimiento de consistencia en el tiempo, y aditivo superplastificante, que aporta la fluidez al hormigón.

Cuando se emplean cementos con alto contenido de adición es necesario revisar las dosificaciones de aditivo plastificante y aditivo superplastificante con la finalidad de reducir el carácter retardador de la combinación de aditivos. Por ejemplo, al sustituir un cemento CEM II/A por CEM IV, CEM V o incluso CEM II/B (asumiendo dosificación de cemento por m3 equivalente), la forma más eficiente de minimizar la pérdida de resistencia inicial consiste en reducir la dosificación de aditivo plastificante en un 40-60% y compensar la fluidez incrementando el aditivo superplastificante.

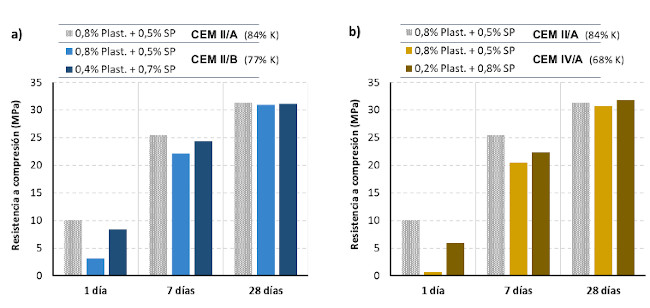

La figura 5 muestra como impactan las diferentes combinaciones plastificante-superplastificante en un hormigón convencional preparado en planta de hormigón cuando se sustituye el tipo de cemento habitual (CEM II/A) por otros cementos con menor huella de carbono.

Se observa la pérdida de resistencia inicial a medida que el factor clínker del cemento disminuye, pero también como se compensa en gran medida cuando se reajustan las dosificaciones de los aditivos de hormigón. Sin embargo, tal y como se constata, las resistencias finales a 28 días no deben resultar un limitante si se han aplicado las oportunas correcciones de finura y se ha ajustado (si es preciso) la relación agua/cemento del hormigón convenientemente.

Figura 5 – Evolución de resistencias de hormigones C25/S3 fabricados con diferentes tipos de cemento y diferentes combinaciones entre aditivo plastificante y aditivo superplastificante.

Las modificaciones de dosificación plastificante-superplastificante son una práctica habitual en la fabricación de hormigón, y se ajustan en función de las condiciones de temperatura o de los requisitos de cada aplicación. Cuando se usan cementos con alto contenido de adición, esta corrección se tiene que llevar más al extremo, hasta el punto de considerar incluso suprimir totalmente el aditivo plastificante y emplear solamente superplastificante durante los meses más fríos.

Cementos con alto contenido de escoria pueden comprometer la robustez del hormigón que se resuelve con una adecuada selección del aditivo superplastificante

Cuando se fabrica hormigón con cementos con alto contenido de escorias, en ocasiones puede observarse que el ajuste de consistencia resulta más complicado. El nivel de fluidez se vuelve más sensible ante ligeras variaciones del contenido de agua (humedad de las arenas, por ejemplo), y también la respuesta del aditivo reductor de agua se vuelve más abrupta (cambios ligeros de dosificación producen grandes cambios en la fluidez del hormigón, incluso con riesgo de disgregación).

La pérdida de robustez se suele observar cuando se emplean cenizas poco reactivas y más frecuentemente con el uso creciente de escorias (especialmente con escorias con alto grado de vitrificación).

Todo esto añade complejidad a la producción diaria de hormigón y por supuesto es algo no deseado. La mejor solución ante dicho problema es considerar la sustitución del aditivo superplastificante actualmente en uso por uno más adecuado para esta situación. Existe suficiente versatilidad en la tecnología para ajustar el comportamiento de los aditivos reductores de agua a estas situaciones. El desarrollo de la ingeniería de polímeros ha permitido establecer correlaciones claras entre estructura polimérica y comportamiento del aditivo, y con ello la posibilidad de disponer de un amplio abanico de soluciones para optimizar la compatibilidad cemento-aditivo.

En definitiva, se trata de reequilibrar la afinidad de adsorción del aditivo a la capacidad de adsorción de las adiciones empleadas. Por lo tanto, una primera acción correctora consistiría en ajustar la dosificación de aditivo superplastificante a la baja. En varias ocasiones esto aporta una mejora solamente parcial pero notable.

Al margen de la adecuada selección del aditivo superplastificante, la posible pérdida de robustez puede parcialmente mitigarse empleando filler calizo en el hormigón o arenas que aporten más finos. Fruto de esto, puede afirmarse que los problemas de pérdida de robustez se hacen más visibles cuando se emplean arenas lavadas con pocos finos y poco absorbentes que en el caso de arenas calizas de machaqueo absorbentes y con alto contenido de finos.

Conclusiones

Los aditivos químicos representan la llave maestra que impulsará la sustitución de los cementos de uso mayoritario (CEM I y CEM II/A) por otros con menor huella de CO2 (CEM II/B, CEM II/C, CEM III, CEM IV, CEM V y CEM VI).

Con el adecuado uso de los aditivos de cemento y gracias a las nuevas tecnologías de aditivos superplastificantes, la industria del hormigón será capaz de solucionar los retos técnicos que presenta la transición a cementos con menor huella de carbono, sin penalizar prestaciones ni impactar en costes de forma relevante.

La descarbonización del cemento representa un efecto en cascada para descarbonizar, en global, la construcción de estructuras con hormigón. Este esfuerzo es imprescindible y debe darse en un espacio corto de tiempo. De lo contrario, el hormigón como material de construcción irá perdiendo relevancia frente a otros materiales más competitivos desde el punto de vista ambiental. Por ello, y si bien el proceso empieza con el cemento, es necesario la implicación de todas las partes de la cadena de valor del sector (proyectistas, cemento, hormigón y constructoras).

Bibliografía

[1] E. Dunford, R. Niven, C. Neidl, “Deploying Low Carbon Public Procurement to Accelerate Carbon Removal”, Frontiers in Climate, Sept. 2021, 3:686787.

[2] M. A. Sanjuán, P. Mora, A. Zaragoza, “Spain’s cement sector: carbon neutrality by 2050”, 2021, International Cement Review.

[3] L. Rodgers, “La enorme fuente de emisiones de CO2 que está por todas partes y que quizás no conocías”, Dec. 2018, BBC News.

[4] Varios, “Informe: Sector cemento”, Publicaciones Alimarket, Alimarket-Construcción, Nov.-Dec. 2022, 86-103.

[5] D. Wimpenny, “Low Carbon Concrete - Options for the Next Generation of Infrastructure”, Jan. 2009, Concrete Solutions 09, Paper 4a-1.

[6] UN Environment; Scrivener, K.L.; John, V.M.; Gartner, E.M. Eco-efficient cements: Potential economically viable solutions for a low-CO2 cement-based materials industry. Cement and Concrete Research 2018, 114, 2–26

Artículos relacionados:

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad