Morteros | Revoques

Calidad en morteros: promover el rendimiento del cemento de bajo contenido en Clínker

- Fuente: Realidad Mapei

- Autor: José María Soriano

- Créditos de la imagen: Realidad Mapei

- Etiquetas: mapei, Artículo Técnico

En los últimos años, la industria del cemento se ha visto obligada a un cambio que nunca se había producido en toda su larga historia. Palabras como economía verde, reducción de CO2, digitalización, cero emisiones, neutro en carbono, etc., antes aplicadas a otros sectores de la industria, son ahora la estrategia central de cualquier productor de cemento.

Realidad Mapei

José María Soriano - Business & Technical Manager NW África & Spain Cement Additives Division (C – ADD)

De hecho, la producción de cemento es una de las fuentes más importantes de emisiones de CO2 y se estima que contribuye al 8% de las emisiones mundiales. Se produce, en parte, por la descarbonatación de los minerales calcáreos utilizados para la producción de Clínker y, en parte, por las grandes cantidades de combustibles necesarios para alcanzar altas temperaturas. En general, se calcula que por cada tonelada de clínker se producen y emiten a la atmósfera unas 0,84±0,10 toneladas de CO2. Para alcanzar el objetivo de neutralidad de carbono en 2050, la industria del cemento está aplicando diversas acciones. Entre ellas se encuentran, por ejemplo, el aumento del uso de combustibles alternativos, la reducción de la proporción entre el Clínker y el cemento, el uso de gas natural e hidrógeno, las materias primas alternativas, la captura, el uso y el almacenamiento de carbono, la energía renovable y la eficiencia, los suministros locales y el transporte ecológico.

Además de este escenario, la reciente pandemia de Covid y la crisis de las materias primas / logística han puesto de manifiesto la fragilidad de la industria cementera tradicional, especialmente expuesta a todos los factores antes mencionados.

Si nos centramos ahora en los efectos de este contexto sobre el principal producto de la industria cementera -el propio cemento- podemos distinguir las siguientes etapas en orden cronológico:

1.Una reducción moderada del Clínker (3-5%) en los tipos de cemento tradicionales, mediante el uso de aditivos de cemento de alta calidad para aumentar la resistencia 3,4. En este ámbito, en el mejor de los casos, nos queda un 2-3% de Clínker por reducir según las normas actuales. Se trata de un enfoque a corto plazo, basado principalmente en el ahorro inmediato.

2. El cambio de los cementos tradicionales CEM I y CEM II (calcáreos) a los cementos puzolánicos CEM IV, más sostenibles, idealmente con puzolana natural. Además de los beneficios medioambientales y económicos asociados a la reducción del Clínker/ cemento, los hormigones producidos con cementos puzolánicos también presentan algunas propiedades de mejora, como una mayor resistencia a las agresiones externas y, por consiguiente, una mayor durabilidad. Pero, ¿puede el CEM IV adaptarse a todos los usos del hormigón? En cualquier caso, la puzolana natural solo está disponible en un número limitado de países y ahora está claro que las alternativas no son fáciles de conseguir: las cenizas volantes y las escorias de buena calidad son caras y no van a estar disponibles en cantidades suficientes en un futuro próximo.

3. La industria del cemento, para responder a los puntos n. 1 y 2, ha introducido en el mercado un tipo de cementos completamente nuevo que contiene mucho menos Clínker que antes, una media del 50% de Clínker frente al 65-70% actual, junto con nuevas normas (por ejemplo, la EN 197-5) para regular estos nuevos cementos. Como ejemplo podemos referirnos a los cementos de arcilla calcinada con piedra caliza o a todos los cementos basados en una química similar (la reacción puzolánica activada) que contienen materiales “reciclados”.

Todos estos nuevos tipos de cementos “de bajo contenido en Clínker” (cementos calcáreos, cementos puzolánicos, cementos de arcilla calcinada) son capaces de cumplir las normas actuales del cemento (resistencias del mortero, tiempos de fraguado de la pasta) pero muy a menudo son difíciles de utilizar en el hormigón, donde la demanda de agua, la retención del asentamiento y otras características son a menudo inferiores a las de los cementos tradicionales.

En este artículo queremos trasladar el enfoque de “cómo producir cementos de bajo contenido en Clínker” a “cómo hacer que los cementos de bajo contenido en Clínker funcionen” con el uso de la nueva familia de productos MA.P.E./CC (from Cement to Concrete). Estos aditivos tienen la particularidad de que, además de mejorar la triturabilidad y las prestaciones mecánicas del cemento, son capaces de promover una mejora de la trabajabilidad tanto en la aplicación del mortero como del hormigón.

Cemento puzolánico

El primer ejemplo presentado se refiere a un cemento puzolánico, CEM IV/A (P) según la norma EN 197-1.

La puzolana disponible en la planta de producción es muy activa, pero tiene el defecto de absorber mucha agua debido a su elevada superficie específica. Esta característica provoca una gran demanda de agua y una mala trabajabilidad en las aplicaciones de hormigón, lo que dificulta enormemente su uso.

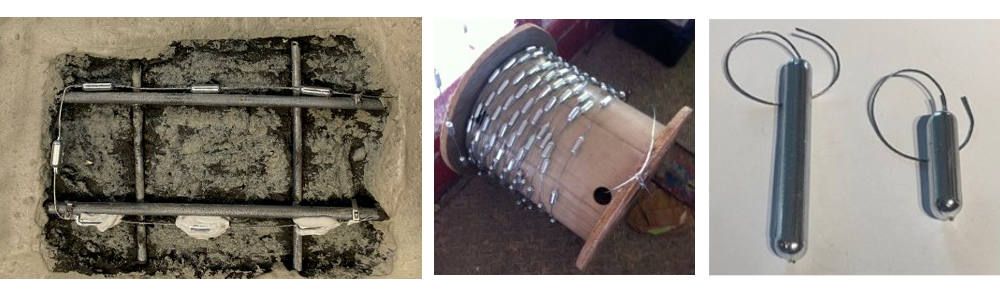

Para este tipo de cemento, los aditivos MA.P.E./C-C se evaluaron de diferentes maneras: en cementos industriales añadiéndolos en el agua de mezcla y en cementos reproducidos añadiendo los aditivos en un molino de bolas de laboratorio (Figura 1).

Con la primera modalidad fue posible evaluar el efecto de activación “química” del aditivo, mientras que con la segunda modalidad fue posible evaluar las propiedades adyuvantes y la estabilidad del aditivo durante la molienda.

Para la preparación de los cementos de laboratorio, todos los materiales se trituraron inicialmente para reducirlos a un tamaño de partícula inferior a 3 mm. En la fase de preparación posterior, se decidió moler por separado la mezcla de Clínker y yeso y la puzolana para evitar los problemas de empaquetamiento que pueden producirse al moler proporciones importantes de materiales con durezas diferentes, y reconstruir los cementos finales mezclándolos sobre la base de la receta del cemento industrial (69% de Clínker, 4% de yeso, 27% de puzolana).

Para evaluar el efecto de los aditivos, se añadieron en cantidades predeterminadas tanto en la molienda de la mezcla de Clínker y yeso como en la de la puzolana. Además, los tiempos de molienda se mantuvieron fijos para cada lote de preparación.

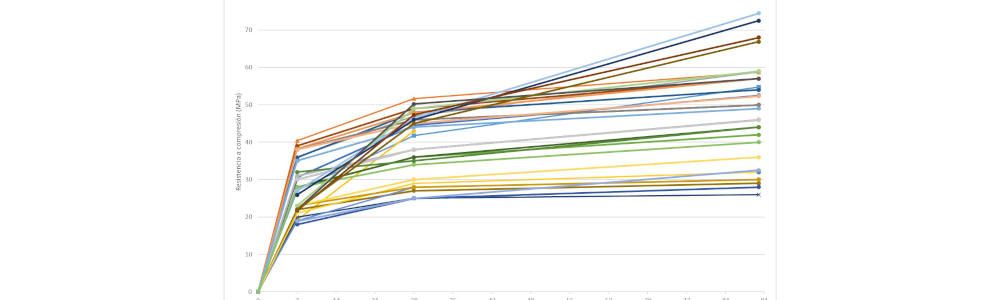

La finura de los cementos de laboratorio se ha estimado mediante el método de tamizado por chorro de aire (EN 196-6) y los resultados se muestran en la Figura 2.

MA.P.E./C-C han permitido mejorar significativamente, en un mismo tiempo de molienda, la finura del cemento gracias a la inclusión de componentes específicos de alto coadyuvante en su formulación. El MA.P.E./C-C es entonces capaz de reducir la energía necesaria para producir cemento o de aumentar la producción para un mismo consumo de energía.

Como se ha informado anteriormente, el principal problema del cemento es su mala trabajabilidad, principalmente relacionada con su alta adsorción de agua. El efecto de MA.P.E./C-C se ha evaluado de diferentes maneras. En el caso del cemento industrial, se ha añadido MA.P.E./C-C al agua de mezcla para obtener información sobre su efecto puramente químico.

Paralelamente, también se han ensayado cementos de laboratorio para evaluar el efecto global de los aditivos durante la molienda. La trabajabilidad de los cementos se ha evaluado en un mortero estándar según la norma EN 1015-3.

El valor de fluidez se determina mediante el diámetro de una muestra de ensayo de un mortero fresco que se ha colocado en un disco de mesa de flujo mediante un molde y un número determinado de impactos verticales levantando la mesa de flujo y dejándola caer libremente a través de una altura determinada (Figura 3).

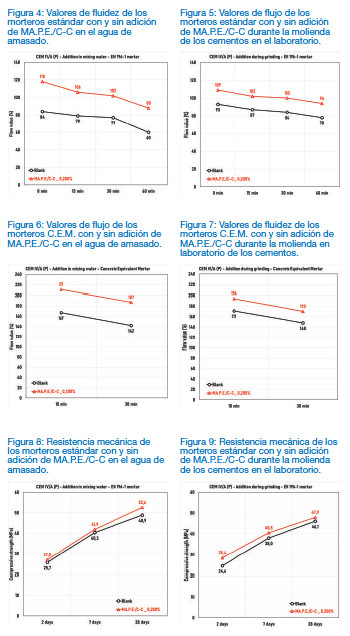

La prueba se ha repetido después de un tiempo fijo desde la mezcla para evaluar también la pérdida de trabajabilidad durante el tiempo. Como se muestra en la Figura 4, el MA.P.E./C-C ha permitido aumentar en gran medida la trabajabilidad inicial en el cemento industrial. Además, ha mantenido la trabajabilidad en el tiempo con un valor de flujo que, después de 90 minutos, sigue siendo superior al valor de flujo inicial de la muestra en blanco.

La trabajabilidad del cemento de laboratorio (Figura 5) es ligeramente superior a la del industrial debido a las diferentes granulometrías.

De todos modos, el MA.P.E./C-C ha confirmado su capacidad para aumentar la trabajabilidad inicial y mantenerla en el tiempo. Incluso en este caso, el valor de flujo después de 90 minutos es superior al valor de flujo inicial de la muestra en blanco. Estos resultados indican una buena estabilidad del MA.P.E./C-C durante la molienda.

Es bien sabido que, a veces, el rendimiento en el hormigón es diferente del que se obtiene en el mortero. Por esta razón, para simular el efecto en la aplicación del hormigón, se han realizado los mismos ensayos sobre Morteros Equivalentes de Cemento (C.E.M.). En efecto, estos morteros, cuya composición se deduce de la del hormigón, tienen propiedades reológicas relacionadas con las del hormigón. Para preparar los C.E.M. sin el uso suplementario de aditivos para el hormigón, se decidió trabajar con una cantidad elevada de agua (w/c=0,61) para simular hormigones semifluidos.

Los resultados, mostrados en las figuras 6-7, han confirmado los obtenidos en morteros estándar tanto para cementos industriales como de laboratorio: un aumento del valor de fluidez inicial y su mantenimiento en el tiempo.

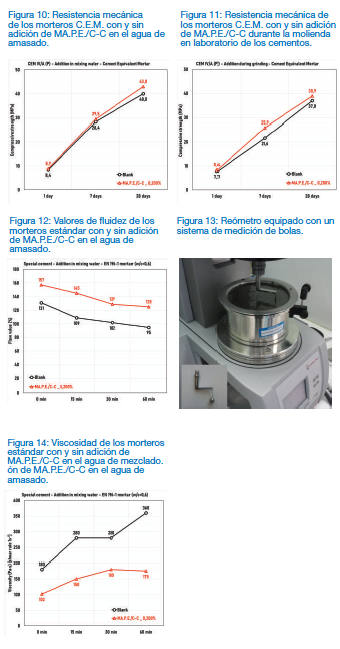

Estos son claros indicios de que el MA.P.E./C-C puede aumentar la trabajabilidad tanto en la aplicación de morteros como de hormigones. Las figuras 8-11 muestran el efecto de MA.P.E./C-C en el desarrollo de la resistencia mecánica para los mismos morteros descritos anteriormente. La adición de MA.P.E./C-C ha permitido mejorar el rendimiento en todas las condiciones del mortero y para todos los tiempos de curado.

Esta característica permitirá razonablemente mejorar el proceso de producción del cemento puzolánico reduciendo posteriormente la relación Clínker/cemento o reduciendo la finura.

Cemento especial con materias primas alternativas

El segundo ejemplo se refiere a un cemento especial producido mediante la sustitución de alrededor del 50% del Clínker por una materia prima secundaria con vistas a una reducción considerable de la emisión específica de CO2.

La materia prima secundaria utilizada para este cemento es una mezcla de arcilla calcinada y minerales inertes reciclados que se caracteriza por una elevada porosidad/adsorción que conlleva una gran demanda de agua.

En consecuencia, el cemento presenta una notable pérdida de trabajabilidad y un aumento de la viscosidad del hormigón fresco que dificulta su uso en aplicaciones de hormigón. Para este tipo de cemento, se evaluaron los aditivos MA.P.E./C-C en un cemento industrial, añadiéndolos en el agua de amasado de morteros estándar con una relación agua/cemento aumentada (w/c=0,6).

Como se muestra en la Figura 12, el MA.P.E./C-C ha permitido aumentar en gran medida la trabajabilidad inicial en el cemento industrial y mantenerla en el tiempo, con un valor de flujo que, después de 90 minutos, sigue siendo superior al valor de flujo inicial de la muestra en blanco.

La viscosidad de los morteros se ha estimado mediante un reómetro equipado con el llamado “sistema de medición de bolas “6 (Figura 13) a una velocidad de cizallamiento de 1s-1.

La evolución de la viscosidad se ha monitorizado durante 90 minutos desde la mezcla de los morteros. Los resultados, mostrados en la Figura 14, han confirmado el aumento de la fluidez del mortero con la adición de MA.P.E./C-C.

Además, el MA.P.E./C-C mantiene una baja viscosidad del mortero fresco a lo largo del tiempo, con una viscosidad a los 90 minutos de la mezcla menor que la viscosidad inicial de la muestra en blanco.

Conclusión

MA.P.E./C-C, la nueva gama de aditivos desarrollada por Mapei, puede ayudar a los productores y usuarios de cemento en los casos más difíciles, gracias a la combinación de numerosos beneficios: aumento de la eficacia de la molienda, mejora de la trabajabilidad en el mortero y en el hormigón, aumento de la resistencia mecánica.

Los ejemplos mostrados demuestran la versatilidad de estos nuevos aditivos utilizados en casos de un alto índice de sustitución del Clínker por materiales que, en condiciones normales, disminuirían la calidad de los cementos, haciendo muy difícil su uso.

El MA.P.E./C-C permite resolver estos problemas y representa una respuesta al reto que la industria del cemento tendrá que afrontar en las próximas décadas. Estos aditivos pueden hacer posible la producción de cementos con un menor contenido de Clínker, menores costes de producción, menores emisiones de CO2 y con una mayor calidad, cuyo efecto se notará en las aplicaciones en morteros y hormigones.

Artículos relacionados con: "Calidad en morteros: promover el rendimiento del cemento de bajo contenido en Clínker"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad