Hormigón

| Hormigón

| Hormigón- Fuente: Departamento Técnico Sika

- Autor: Borja Jiménez

- © Imagen: Sika

- Etiquetas: corrosión, hormigón fisurado, Artículo Técnico

Las armaduras de acero dispuestas en el interior de la masa de hormigón comienzan a corroerse en presencia de humedad cuando la capa pasiva que le confiere el hormigón alrededor de las mismas pierde efectividad debido a la carbonatación del hormigón o la presencia de cloruros.

Para conseguir que se inicie un proceso electroquímico, es necesario la confluencia de varios factores:

- Pérdida de la capa pasiva (ya sea por la carbonatación del hormigón o la presencia de cloruros),

- humedad,

- y oxígeno.

Las impregnaciones hidrófugas en base silano, con la capacidad de penetrar en profundidad en el hormigón, aplicados superficialmente, tal como el Sikagard®-705 L aplicado en forma líquida, o el Sikagard®-706 Thixo de consistencia cremosa, se emplean para reducir el nivel de humedad alrededor de las barras de acero y, por tanto, también reducen cualquier posibilidad de que se genere corrosión. Además, estos productos previenen la entrada de iones de cloruro en la estructura.

Este artículo técnico ha sido redactado utilizando la información proporcionada por el informe de laboratorio de referencia 5475/V2 de Sika. Technology AG del 25 de febrero de 2016.

2.- METODOLOGÍA

El ensayo frente a corrosión de los elementos de hormigón fisurados (CCBCT) es un ensayo de laboratorio con tiempo hasta la aparición de la corrosión. Fue desarrollado por Paul Tourney y Neal Berke [1]. El ensayo está adaptado de ASTM G109 [2].

2.1 PRODUCTOS

Para la realización de estos ensayos se seleccionó el producto Sikagard®-705 L, debido a la sencillez de aplicación y control, al tratarse de un producto líquido, y de naturaleza similar al producto X probado.

El producto X corresponde a un fabricante internacional, el cual afirma tratarse de un inhibidor de corrosión.

2.2 PREPARACIÓN DE LAS BARRAS DE ACERO

Para prevenir la aparición de corrosión localizada en los extremos de las barras durante los ensayos, las barras de acero fueron preparadas tal y como se indica a continuación:

Tipo: Barras de acero dulce gris, grado S235JR+AR (EN 10025-2:2004-10)

Dimensión: Diámetro 12 mm, longitud 914 mm

Preparación: Eliminación mediante el empleo de medios mecánicos de partículas de óxido con un cepillo de alambre eléctrico

Limpieza de las barras con acetona para la eliminación de grasa

Ambos extremos (203 mm - 8 pulgadas) de la varilla están recubiertos con epoxi

Ambos extremos están protegidos contra la corrosión localizada con un tubo termorretractil

2.3 PREPARACIÓN DEL HORMIGÓN

Cemento: CEM I 42,5 N: 355 kg/m3

Áridos 0-16 mm

Relación a/c: 0,40

Consistencia (diámetro): 33-36 cm

Contenido de aire: 1,6 a 2,4 %.

Curado después del desmoldeo: 20°C 95% RH

2.4 MUESTRAS DE HORMIGÓN

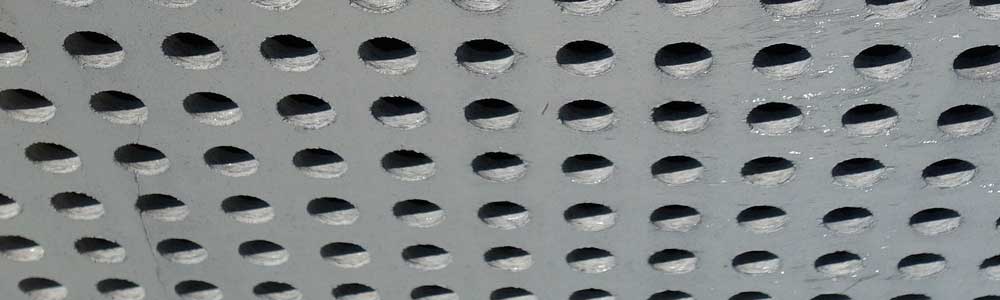

Las muestras para llevar a cabo los ensayos fueron piezas preparadas de hormigón de 150 x 150 x 750 mm (6 x 6 x 30 in) con tres barras de acero dulce de 12 mm de diámetro en su interior, las cuales se distribuyeron de la siguiente manera: dos de ellas en la cara inferior, con un recubrimiento de 38 mm (1.5 in), y la tercera, en la cara superior, con un recubrimiento de 43 mm (1.7 in).

Durante la fabricación de las piezas no se empleó ningún agente desmoldante, evitando así que pudiera interferir de manera eventual con la capacidad de penetración de los productos a ensayar.

Tras finalizar el proceso de curado de las muestras en una cámara húmeda durante 28 días y su posterior almacenamiento durante un mes a una temperatura de 23°C aproximadamente, se ejecutó una ranura de 5 mm (0,2 in) de profundidad y 3 mm (0,1 in) de ancho en la parte superior de las piezas. El recubrimiento de hormigón resultante, medido por debajo de la muesca, fue de 38 mm (1,5 pulgadas).

Los lados y el fondo de las piezas fueron recubiertos con dos capas de resina epoxi (Sikagard®-63) para limitar la evaporación del agua (simulación de una estructura -un puente o un aparcamiento-) y evitar la contaminación por derrames de solución de cloruros durante los ciclos del ensayo.

Las barras dispuestas en la cara inferior se conectaron permanentemente entre sí con alambre de cobre de 1,0 mm de diámetro, mientras que las superiores se dispusieron en una situación de cortocircuito eléctrico utilizando una resistencia de 10 ohmios soldada al alambre de cobre.

Como se observa en la imagen, se dispuso en la superficie un elemento de plexiglás en forma de cajón de 305 mm de largo, 114 mm de ancho y 51 mm de profundidad y se procedió a sellar su perímetro con SikaBond AT-14. De esta manera, se exponen las piezas de hormigón a una solución de cloruro de sodio al 3,0% (5,0%) durante unos ciclos de dos semanas en ambiente húmedo y otras dos en seco. Durante el ciclo húmedo, el cajón se llena con una solución de cloruro de sodio hasta 20 mm por encima del borde superior. El cajón permanece en todo momento cubierto con una placa de plástico para evitar la evaporación del agua.

El periodo medio de tiempo entre el final del curado de 28 días y el comienzo de la fisuración fue 2 meses (tiempo medio entre el vertido y la fisuración de las piezas: 3 meses).

El periodo medio de tiempo entre el final del curado de 28 días y el inicio del primer ciclo de estanqueidad fue de 3 meses (tiempo medio entre el vertido de las vigas y el inicio del primer ciclo de estanqueidad: 4 meses).

Tras el curado, todas las muestras se almacenaron en el laboratorio a unos 23°C.

2.5 CONCEPTO DEL ENSAYO

Los productos a ensayar se aplicaron a intervalos diferentes, imitando los diferentes escenarios que se producen en la realidad:

a) Situación previa a la fisuración y al inicio de la corrosión.

b) Escenario de fisuración de los elementos pero previo a la aparición de la corrosión.

c) Escenario tras la fisuración y la aparición de la corrosión.

2.6 PROCEDIMIENTO DE FISURACIÓN INDUCIDA

Cada elemento de hormigón fue cuidadosamente fisurado mediante la ejecución de la ranura antes comentada, aplicando para ello cargas a modo de flexión, facilitando que la fisura alcanzase la posición de la armadura superior. Durante el efecto de la carga, se procedió a calzar la fisura a una abertura constante que se mantendrá durante la totalidad del ensayo. Para ello se insertó en la grieta de tres a cuatro cuñas de acero inoxidable de 0,25 mm (0,01 in) de espesor que mantuvieron su abertura una vez cesó la carga.

2.7 PROCEDIMIENTO DE APLICACIÓN DE LOS PRODUCTOS

Los productos para el ensayo fueron aplicados mediante rodillo en dos manos de 150 g/m2 for Sikagard®-705 L, y tres manos de 167 g/m2 for Sikagard®-705 L y el Producto X (consumos recomendados) para un total de 300 y 500 g/m2 respectivamente.

2.8 PROCEDIMIENTO DE ENSAYO

En ausencia de una impregnación hidrofóbica eficaz a base de silanos, los iones cloruro acceden a la masa de hormigón a través de fisuras y tienden a difundirse en el hormigón de recubrimiento durante la exposición a una solución salina. Como consecuencia, la barra de acero dispuesta en la cara superior puede perder su protección pasiva y comenzar a corroerse.

Inicialmente, el ensayo se realizó llevando a cabo 19 ciclos, en los cuales se sumergió las piezas en una solución de cloruro de sodio en masa al 3,0 % como parte de un procedimiento de 2 semanas en húmedo y 2 semanas en seco. A partir del ciclo nº 20, la concentración de cloruro de sodio de la solución se incrementó al 5,0% en masa para acelerar el efecto, logrando así condiciones de ensayo aún más duras.

2.9 MEDICIONES ELECTROQUÍMICAS

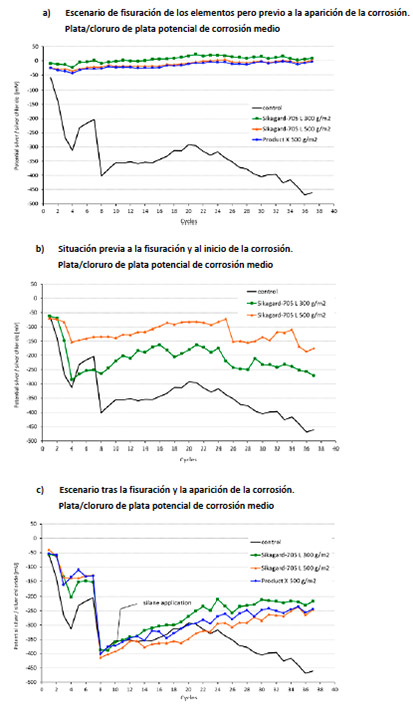

2.9.1 POTENCIAL DE CORROSIÓN

El potencial de media celda o potencial de circuito abierto es un indicador de la tendencia electroquímica a corroerse de la barra dispuesta en la cara superior. El potencial se mide a la mitad del ciclo de ensayo entre la barra superior y un electrodo de referencia de plata/cloruro de plata sumergido en la solución de cloruro de sodio. Es importante tener en cuenta que estos datos sobre el potencial de corrosión no dan ninguna indicación directa sobre la cantidad de corrosión que está ocurriendo, o la ubicación exacta de la corrosión.

De acuerdo con la norma ASTM C876-09 ‘Standard Test Method for Half-Cell Potentials of Uncoated Reinforcing Steel in Concrete’[3], los potenciales de corrosión de las barras de acero de -200 y -350 mV, medidos contra un electrodo de cobre/sulfato de cobre (CSE), representan los límites de la posible corrosión. Los valores de potencial de la barra más negativos que - 350 mV CSE indican una probable corrosión, mientras que los valores de potencial menos negativos que -200 mV CSE indican una probable ausencia de corrosión. Los valores correspondientes para los potenciales de armadura medidos contra un electrodo de plata/cloruro de plata (SSE) son -80 mV SSE y -230 mV SSE.

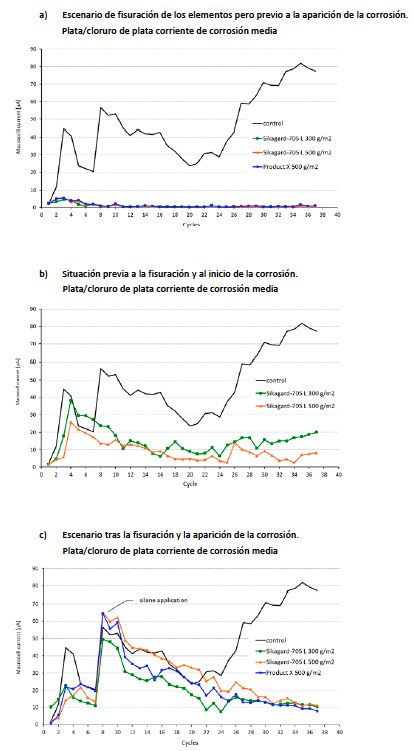

2.9.2 CORRIENTE DE CORROSIÓN

La corriente es un indicador directo de la cantidad de corrosión que tiene lugar, y como tal, es un indicador directo de la magnitud de la pérdida de sección de metal en la barra corroída. La corriente se calcula utilizando la ley de Ohm, U = I x R, después de medir el voltaje inducido por la corrosión a través de una resistencia de alto grado de 10 ohmios que conecta las supuestas barras anódicas y catódicas.

Existe una buena correlación entre las corrientes de corrosión medidas y el grado de deterioro observado en la inspección visual posterior al ensayo de las muestras de ensayo de piezas de hormigón fisuradas. Sin embargo, debe tenerse en cuenta que las corrientes de corrosión determinadas durante el período de prueba representan sólo una parte de la corrosión total que tiene lugar, ya que las pequeñas células de corrosión que involucran áreas anódicas y catódicas en la barra superior no serán medidas por esta técnica. Esto puede ser especialmente importante para piezas de hormigón fisuradas, ya que sólo una pequeña porción de la barra superior es directamente expuesta a una solución de cloruro de sodio.

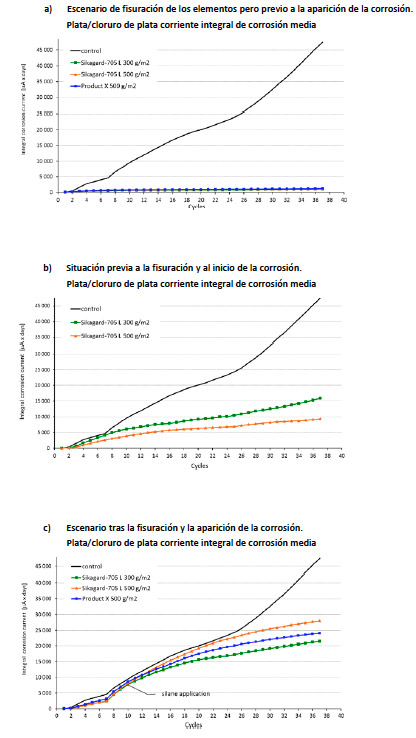

2.9.3 CORRIENTE INTEGRAL DE CORROSIÓN

Las corrientes de corrosión integrales muestran las tendencias de rendimiento del efecto inhibidor de la corrosión de los agentes impregnantes hidrofóbicos probados y las diferencias acumulativas en las corrientes de corrosión de las diferentes muestras de ensayo. Esto refleja directamente la cantidad total de corrosión que ha tenido lugar, es decir, la pérdida total de sección debido a la corrosión de la barra de refuerzo. Los valores de la corriente de corrosión integral se calcularon como las áreas bajo el diagrama de corriente de corrosión vs. tiempo.

Esta forma de integración supone corrientes de corrosión lineales entre mediciones consecutivas. No tienen en cuenta el cambio en la corriente de corrosión de las muestras durante el ciclo de secado en húmedo, pero permite una fácil comparación del rendimiento acumulativo de las diferentes muestras de ensayo.

2.10 DURACIÓN

La duración total de las pruebas fue de 37 ciclos húmedos/secos o 1022 días (~2 años y 10 meses).

3.- RESULTADOS

3.1 POTENCIAL DE CORROSIÓN

3.2 CORRIENTE DE CORROSIÓN

3.3. CORRIENTE INTEGRAL DE CORROSIÓN

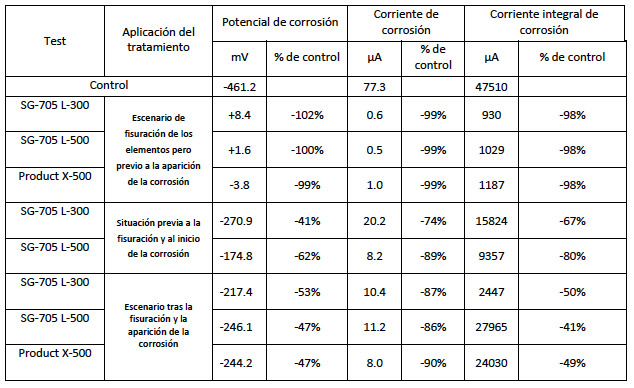

3.4 PARÁMETROS ELECTROQUÍMICOS AL FINAL DE LOS CICLOS

3.5 PARÁMETROS ELECTROQUÍMICOS AL FINAL DE LOS CICLOS

4.- COMENTARIOS

4.1 POTENCIAL DE CORROSIÓN

De acuerdo con ASTM C876-09 los valores potenciales de -200 y -350 mV Cu / CuS04 (CSE) sat. representan límites de posible corrosión, con valores más negativos que -350 mV vs. CSE sat. indican probable corrosión y valores menos negativos que -200 mV CSE sat indican probable no aparición de corrosión.

Valores límite convertidos para mediciones con un electrodo de referencia Ag/AgCl KCl sat. half-cell (SSE): - 80 mV SSE y -230 mV SSE.

4.1.1 IMPREGNACIÓN HIDROFÓBICA APLICADA DIRECTAMENTE SOBRE EL HORMIGÓN FISURADO Y ANTES DE LA APARICIÓN DE LA CORROSIÓN.

El gráfico muestra claramente que, independientemente del consumo (300 o 500 g/m2) o del producto utilizado (Sikagard®-705 L o Producto X), las barras de acero permanecen en un entorno totalmente pasivo sin riesgo de corrosión.

Esto se muestra claramente en el gráfico, pero también en la reducción del potencial frente al Control y en el examen visual de las barras de acero al final de los ciclos.

4.1.2 IMPREGNACIÓN HIDROFÓBICA APLICADA ANTES DE LA FORMACIÓN DE GRIETAS EN EL HORMIGÓN, Y ANTES DE LA APARICIÓN DE LA CORROSIÓN.

El gráfico muestra claramente que la impregnación hidrofóbica probada mantiene una reducción significativa del potencial. Además, es obvia la influencia del consumo: una mayor tasa de aplicación da lugar a una mayor reducción de la corrosión (como se puede ver en el gráfico y en el examen visual al final de los ciclos).

Este hallazgo confirma los resultados de algunos estudios independientes [4] [5] que relacionan los resultados del tratamiento hidrófugo en presencia de grietas con la capacidad del producto para migrar al hormigón.

4.1.3 IMPREGNACIÓN HIDROFÓBICA APLICADA DIRECTAMENTE SOBRE EL HORMIGÓN FISURADO, PERO DESPUÉS DE QUE LA CORROSIÓN HAYA PROGRESADO SIGNIFICATIVAMENTE.

El gráfico muestra un aumento del potencial hacia condiciones más pasivas. Esto también se refleja en la medición electroquímica al final de los ciclos en comparación con las muestras de control. El examen visual es menos significativo que cuando se aplicaron los productos, la corrosión ya estaba avanzada y obviamente este tratamiento no invierte el proceso.

4.2 CORRIENTE DE CORROSIÓN

Las corrientes de corrosión no están relacionadas con el área de la barra de acero, ya que las áreas de corrosión de las mismas eran desconocidas y dependían de la inspección visual al final de la prueba. Además, la corrosión de las armaduras en la presente investigación era principalmente la corrosión por picaduras y es difícil correlacionarla con parámetros que son relevantes para una corrosión uniforme (general).

4.2.1 IMPREGNACIÓN HIDROFÓBICA APLICADA DIRECTAMENTE SOBRE EL HORMIGÓN FISURADO Y ANTES DE LA APARICIÓN DE LA CORROSIÓN.

El gráfico muestra claramente que, independientemente del consumo (300 o 500 g/m2) o del producto utilizado (Sikagard-705® L o Producto X), la corrosión se mantiene cercana a cero, ya que estos productos evitan eficazmente la migración del cloruro dentro de las grietas.

Esto también se confirma por el examen visual al final del estudio, donde el acero no mostró ningún signo de picadura o corrosión, excepto algunos rastros de corrosión en una de las piezas donde se aplicó el Producto X.

4.2.2 IMPREGNACIÓN HIDROFÓBICA APLICADA ANTES DE LA FORMACIÓN DE GRIETAS EN EL HORMIGÓN, Y ANTES DE LA APARICIÓN DE LA CORROSIÓN.

El gráfico muestra claramente la misma tendencia que para el gráfico de potencial de corrosión, resaltando la importancia de la profundidad de penetración de la impregnación hidrofóbica.

4.2.3 IMPREGNACIÓN HIDROFÓBICA APLICADA DIRECTAMENTE SOBRE EL HORMIGÓN FISURADO, PERO DESPUÉS DE QUE LA CORROSIÓN HAYA PROGRESADO SIGNIFICATIVAMENTE.

El gráfico muestra una tendencia a reducir la corrosión independientemente de la tasa de consumo (300 o 500 g/m2) o del producto utilizado (Sikagard®-705 L o Producto X).

Esta reducción significativa del flujo de corriente de macrocélulas (~85 a 90%) podría explicarse por la reducción de la penetración de agua debido a la protección inducida por el tratamiento de silano y por el secado del hormigón que rodea al acero de armadura. Este comportamiento ha sido descrito por E.R. Giannini [6] para explicar la reducción de la sílice alcalina reacción cuando el hormigón está siendo tratado con productos de silano.

4.3 CORRIENTE INTEGRAL DE CORROSIÓN

Los valores se calcularon como el área de los gráficos de barras bajo el diagrama de corriente de corrosión vs. tiempo. Esta integración supone una corriente de corrosión lineal entre ciclos húmedos consecutivos. No tiene en cuenta ningún cambio en las corrientes de corrosión de las probetas durante los ciclos húmedo y seco, pero permite una comparación más fácil del rendimiento acumulativo de los diferentes agentes impregnantes hidrofóbicos y consumos.

4.3.1 IMPREGNACIÓN HIDROFÓBICA APLICADA DIRECTAMENTE SOBRE EL HORMIGÓN FISURADO Y ANTES DE LA APARICIÓN DE LA CORROSIÓN.

4.3.1 IMPREGNACIÓN HIDROFÓBICA APLICADA DIRECTAMENTE SOBRE EL HORMIGÓN FISURADO Y ANTES DE LA APARICIÓN DE LA CORROSIÓN.

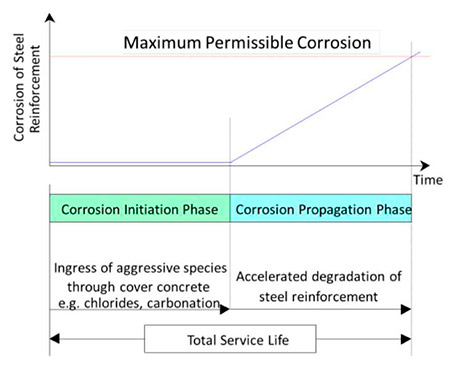

El gráfico muestra claramente que, independientemente del consumo (300 o 500 g/m2) o del producto utilizado, las muestras de hormigón se encuentran todavía en la fase de iniciación de la corrosión, mientras que las muestras no tratadas se encuentran en la fase de propagación de la corrosión descrita por Tuutti [7].

4.3.2 IMPREGNACIÓN HIDROFÓBICA APLICADA ANTES DE LA FORMACIÓN DE GRIETAS EN EL HORMIGÓN, Y ANTES DE LA APARICIÓN DE LA CORROSIÓN.

El gráfico muestra claramente que la corrosión ha comenzado en las muestras tratadas, pero la pendiente de la corrosión es mucho menor que la del control y también que depende del consumo utilizado.

4.3.3 IMPREGNACIÓN HIDROFÓBICA APLICADA DIRECTAMENTE SOBRE EL HORMIGÓN FISURADO, PERO DESPUÉS DE QUE LA CORROSIÓN HAYA PROGRESADO SIGNIFICATIVAMENTE.

En las tres muestras tratadas se observa la misma tendencia de reducción de corrosión.

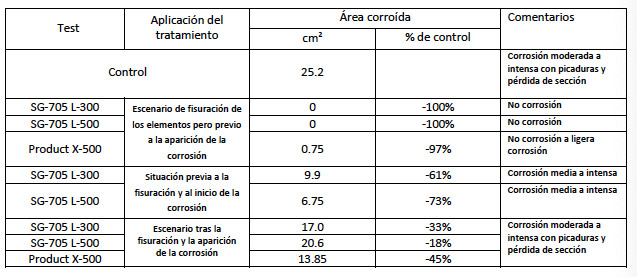

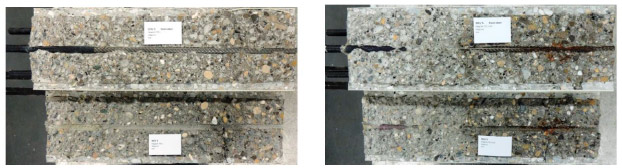

4.4 EXAMEN VISUAL

El examen visual de las piezas confirma la tendencia y resultados obtenidos en las mediciones electroquímicas.

- Izquierda: No se aprecian síntomas de corrosión en las piezas tratadas con Sikagard® - 705 L aplicado después de la fisuración y antes del inicio de la corrosión

- Derecha: Las barras presentan síntomas de corrosión cuando el tratamiento es aplicado tras el inicio de la corrosión.

5.- CONCLUSIONES

De acuerdo con los resultados de este estudio se pueden resumir las siguientes conclusiones:

- Los tratamientos de impregnación hidrofóbica en base Silano son muy efectivos para prevenir el inicio de la corrosión debido al ingreso de cloruro, incluso en hormigón fisurado.

- La eficacia del tratamiento es mayor cuando el producto se aplica directamente sobre el hormigón fisurado.

- Cuando el tratamiento se aplica antes de la aparición de fisuras, la eficacia dependerá de la profundidad que el producto es capaz de alcanzar en el hormigón.

- Cuando la corrosión ya está presente, el tratamiento reduce la corrosión.

- No se han encontrado diferencias significativas entre el Sikagard®-705 L y el Producto X probado; presentando ambos prestaciones similares.

6.- BIBLIOGRAFÍA

- [1] Paul Tourney and Neal Berke, A Call for Standardized Tests for Corrosion-Inhibiting Admixtures, Concrete International, April 1993, p. 57-62

- [2] ASTM G109-07 (2013): Standard Test Method for Determining Effects of Chemical Admixtures on Corrosion of Embedded Steel Reinforcement in Concrete Exposed to Chloride Environments.

- [3] ASTM C876-09 Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete.

- [4] Swiss Federal Department of Environment Transport Energy and Communications - Federal Roads Office - Research contract AGB 2002/029 at the request of the Bridge Research Working Group (AGB) - Water Repellent Treatment of Concrete Surfaces - Recommendations for the Specification and Application – July 2005.

- [5] M. Wittmann et all, Application of Water Repellent Treatments for the Protection of “Offshore” Constructions Faculty of Mechatronics and Sciences, University of Applied Science Karlsruhe, Germany Hydrophobe III - 3rd International Conference on Surface Technology with Water Repellent Agents. Aedificatio Publishers, 1–1 (2001)

- [6] E.R. Giannini et all, University of Texas, Austin, USA. Coatings and Overlays for Concrete Affected by Alkali Silica Reaction. Concrete Solution 2011, Dresden, Germany

- [7] Tuutti, K. (1982). Corrosion of steel in concrete Swedish Cement and Concrete Research Institute, Stockholm

7.- NOTAS LEGALES

Las informaciones contenidas en este documento están dadas de buena fe, basadas en el conocimiento actual y la experiencia de Sika de los productos cuando son correctamente almacenados, manejados y aplicados, en situaciones normales, dentro de su vida útil, de acuerdo con las recomendaciones de Sika. La información se aplica únicamente a la (s) aplicación (es) y al (los) producto (s) a los que se hace expresamente referencia. En caso de cambios en los parámetros de la aplicación, como por ejemplo cambios en los soportes, etc., o en caso de una aplicación diferente, consulte el Servicio Técnico de Sika previamente a la utilización de los productos Sika. La información aquí contenida no exonera al usuario de ensayar los productos para la aplicación y la finalidad deseadas. Los pedidos son aceptados en conformidad con los términos de nuestras vigentes Condiciones Generales de Venta y Suministro. Los usuarios deben conocer y utilizar la versión última y actualizada de las Hojas de Datos de Productos, copias de las cuales se mandarán a quién las solicite .

Artículos relacionados:

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad