Hormigón

Hormigón autocompactante, BASF

-

| Hormigón

| Hormigón - Fuente: BASF

- Autor: BASF

- Créditos de la imagen: BASF

En el presente Pliego de Condiciones se pretende dar una visión general sobre los pasos necesarios para la confección y puesta en obra del hormigón autocompactante. Para ello se seguirán las prescripciones de de la EHE-08. Según el Anejo 17 de la instrucción EHE-08 un hormigón autocompactante es aquel hormigón que, como consecuencia de una dosificación estudiada y del empleo de aditivos superplastificantes específicos, se compacta por la acción de su propio peso, sin necesidad de energía de vibración ni de cualquier otro método de compactación, no presentando segregación, bloqueo de árido grueso, sangrado, ni exudación de la lechada.

Índice

1.- CAMPO DE APLICACIÓN

2.- OBJETIVO

3.- CONDICIONES TÉCNICAS

3.1.- Tipo de ambiente

3.2.- Resistencia característica del hormigón

3.3.- Consistencia

3.4.- Tamaño máximo del árido

4.- PROCEDIMIENTO DE EJECUCIÓN

4.1- Diseño de la mezcla

4.1.1.- Cemento

4.1.2.- Relación agua/cemento

4.1.3.- Aditivo superplastificante/reductor de agua de alta actividad

4.1.4.- Aditivo modulador de la viscosidad

4.1.5.- Adiciones

4.1.6.- Arenas

4.1.7.- Árido grueso

4.2.- Mezcla de los componentes

4.3.- Transporte

4.4.- Puesta en obra

4.5.- Compactación

4.6.- Curado

4.7.- Desencofrado

5.- INFORMACIÓN DE LOS PRODUCTOS EMPLEADOS

5.1.-Criterios de selección de aditivos para hormigón autocompactante

5.1.1.- Actuación sobre la consistencia y relación agua/cemento

5.1.2.- Actuación sobre la viscosidad

5.2.- Criterios para la elección de líquidos de curado

5.3.- Criterio de selección de los agentes desmoldeantes

6.- RECOMENDACIONES ESPECIALES

7.- ENSAYOS DE CONTROL DE EJECUCIÓN

7.1.- Métodos de ensayo según Anexo B de las Directrices Europeas para Hormigón Autocompactante

7.2- Resistencia a compresión según UNE-EN 12390-3

7.3- Impermeabilidad según UNE-EN 12390- 8

7.4- Determinación del contenido de aire según UNE-EN 12350-7

7.5- Resistencia a flexotracción según UNE-EN 12390-5

1.- CAMPO DE APLICACIÓN

Este procedimiento es aplicable a la confección de hormigón autocompactante, estando especialmente indicado donde las ejecuciones sean complejas (debido a una alta densidad de armado o debido a complicados accesos al punto de hormigonado), donde se demande un buen acabado, como en el hormigón prefabricado o el hormigón arquitectónico.

2.- OBJETIVO

Fabricación, puesta en obra y curado de hormigón autocompactante.

3.- CONDICIONES TÉCNICAS

Para la fabricación de hormigón es preciso disponer de los siguientes datos de partida que deberán ser suministrados por el usuario del mismo. Comentario: Los hormigones autocompactantes se tipificarán siguiendo el Artículo 39.2 del Anejo 17 de la EHE-08.

3.1.- Tipo de ambiente.

Deberá clasificarse el ambiente en que se encuentra la estructura afectada dentro de los grupos señalados en la EHE-08, en el artículo 8.2.3, “Clases específicas de exposición ambiental en relación con otros procesos de degradación distintos de la corrosión”. Comentarios: Un elemento estructural estará sometido a un ambiente definido por la combinación de una serie de clases de exposición.

3.2.- Resistencia característica del hormigón.

La resistencia de proyecto del hormigón no será inferior en hormigones en masa a 20 N/mm2 y 25 N/mm2 en hormigón armado o pretensado. Se seguirán las prescripciones del valor mínimo de la resistencia según el Artículo 31.4 de la EHE-08.

Comentarios:

Se deben hacer un número determinado de probetas, dependiendo de que el control sea reducido, normal o intenso (según Artículo 92 de la EHE-08) para asegurar la resistencia determinada en el proyecto. Debido a la elevada dispersión causada por el elevado poder fluidificante del aditivo, estos hormigones suelen dar una resistencia mínima de 30 N/mm2.

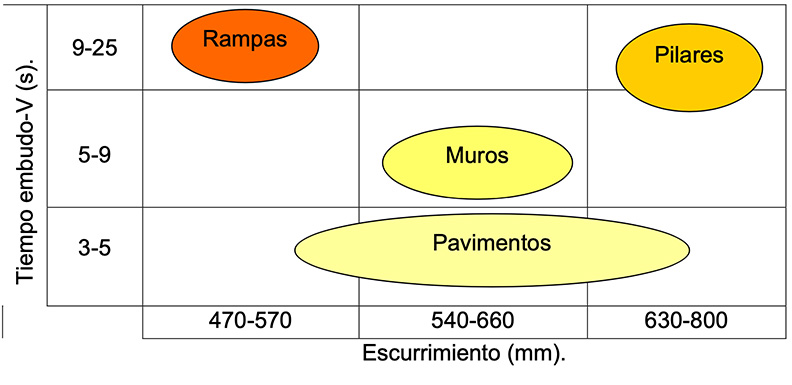

3.3.- Consistencia.

El hormigón autocompactante se caracteriza por una elevada fluidez hasta el punto de que los métodos tradicionales de ensayo como por ejemplo el cono de Abrams quedan obsoletos (artículo 31.5 del Anejo 17 de la EHE-08). En este tipo de hormigones se determina la consistencia mediante el ensayo slump-flow según EN 12350- 2:”Ensayos de hormigón fresco” en el que se cuantifica la fluidez de la masa midiendo la “torta” circular que forma cuando se deja fluir libremente.

Comentarios:

Existen otros métodos alternativos para hormigón autocompactante como son la L-Box que relaciona la resistencia a la segregación del hormigón al traspasar zonas de armadura, y el método J-Ring que consiste en colocar un anillo de barras al hacer el método Slump-flow.

3.4.- Tamaño máximo de árido.

Definido en el Artículo 28.3 de la EHE-08.

Comentarios:

La separación de las armaduras es el factor principal para definir el tamaño máximo de árido que generalmente se limita a 12-20 mm.

4.- PROCEDIMIENTO DE EJECUCIÓN

4.1.- Diseño de la mezcla.

Aunque no existen métodos específicos para el diseño del hormigón autocompactante, se aplicarán los requisitos básicos para los componentes de hormigón de la EN 206-1:2000 en su Apartado 5.1 y se cumplirán las especificaciones de la Instrucción EHE.

En un hormigón autocompactante los componentes de la mezcla son variados y deben estudiarse cuidadosamente para conseguir que un hormigón de alta consistencia y cohesión pueda atravesar una densa armadura con un perfecto relleno sin bloqueo del árido grueso y sin segregación ni exudación.

4.1.1.- Cemento.

Se pueden usar todos los cementos que cumplan con UNE-EN 197-1 y se tendrán en cuenta las especificaciones del artículo 37.3.2 y del artículo 26 del Anejo 17 de la EHE-08.

Comentarios:

Se recomienda limitar el contenido en C3A del cemento o emplear cementos debajo calor de hidratación para minimizar los problemas de retracción que una masa con tanta cantidad de finos pueda generar.

4.1.2.- Relación agua/cemento.

Para la relación agua/cemento se tendrán en cuenta las especificaciones de la tabla 37.3.2.a de la EHE-08. Es recomendable considerar la relación agua/finos ya que una relación alta genera hormigones demasiado cohesivos y una relación baja puede dar lugar a un riesgo de exudación.

La mezcla de hormigón autocompactante es muy sensible a pequeñas variaciones en el contenido total de agua, por lo que el control estricto de la humedad de los áridos es imprescindible.

Comentarios:

Si se emplea aditivo modulador de viscosidad, la relación del contenido de agua con el volumen de finos es más flexible, en el aspecto que es posible incrementar el contenido de agua (relación agua/finos superiores a 1.05) ya que el modulador de viscosidad, gracias a su efecto cohesionante, actúa como elemento corrector.

4.1.3.- Aditivo superplastificante/reductor de agua de alta actividad.

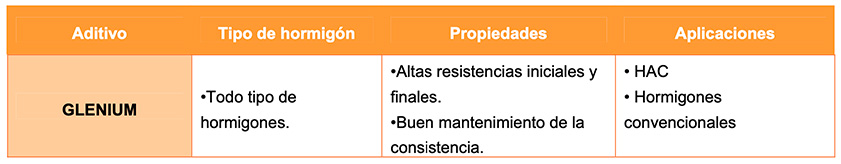

El aditivo superplastificante es imprescindible para la confección de hormigón autocompactante (artículo 29 del Anejo 17 de la EHE-08). No todos los tipos son utilizables. Los aditivos basados en naftalen-sulfonatos o condensados de melamina no ofrecen suficiente poder reductor de agua y en consecuencia, los únicos tipos utilizables son los basados en éter policarboxílico modificado, gama GLENIUM.

La dosificación de aditivo varía en función de las características y dosificación de los materiales y no será superior al 2,5% sobre el peso de cemento, salvo que ensayos previos o determinadas propiedades a obtener nos obliguen a una dosificación mayor del mismo.

Comentarios:

Independientemente del poder reductor de agua, las características del aditivo deben ajustarse a las características de cada aplicación (en función de si se demanda elevada resistencia inicial, prolongado mantenimiento de la consistencia, etc) y en correspondencia al tipo de cemento, adición y áridos empleados.

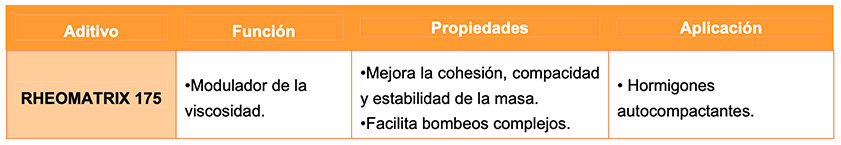

4.1.4.- Aditivo modulador de la viscosidad.

El aditivo modulador de viscosidad es un producto que confiere cohesión interna a la masa sin apenas pérdidas de fluidez.

Es aconsejable el uso de este tipo de aditivos (ver tabla 5.1.2.) en caso de insuficiencias en el aporte de finos ya que ayuda al mantenimiento de la fluidez de la masa (artículo 29 del Anejo 17 de la EHE-08).

Comentarios:

El empleo de un modulador de viscosidad ofrece grandes resultados como elemento que ayuda a contrarrestar las variaciones en las características de los materiales. La gama de estos aditivos se llama RHEOMATRIX, y con ellos se minimizan los efectos de la variación de humedad, cambio en el contenido de finos y cambios granulométricos en general. La dosificación de todos los componentes básicos del hormigón autocompactante deberá mantener un equilibrio que debe ser estable durante todo el tiempo que dure el ciclo de aplicación.

4.1.5.- Adiciones.

El empleo de adiciones es imprescindible para satisfacer la demanda de finos que requiere el hormigón autocompactante.

En general, las cenizas ofrecen grandes resultados en aplicaciones donde no se demande elevada resistencia inicial o se requiera elevado mantenimiento de la consistencia. El empleo de cenizas permite trabajar con cantidades de cemento más ajustadas debido a su puzolanicidad.

El uso de filler, al ser una adición no reactiva, implica trabajar con mayores cantidades de cemento, pero es igualmente valida para conseguir el efecto reológico deseado.

En el caso de la nanosílice, la forma más cómoda de usarlo es en suspensión: MEYCO MS 685, debemos considerar el agua que aporta para calcular la cantidad de agua a añadir para una relación agua/cemento determinada. Se puede emplear para la confección de hormigón autocompactante blanco, ya que no colorea.

4.1.6.- Arenas.

No existen limitaciones en cuanto a la naturaleza de las arenas empleadas. Sobre su distribución de tamaños, es necesario emplear arenas continuas, sin cortes en su granulometría, y preferiblemente sin formas lajosas, su cantidad deberá estar en consonancia con la cantidad de grava. Generalmente el contenido de arena puede representar el 65-55% de la cantidad de árido total, en función de la naturaleza y cantidad de la adición empleada y de cemento y de las características de la grava; no obtante este número sólo sirve como referencia.

Un cierto aporte de finos que pasen por el tamiz de 0,125 mm, supondrá una menor dosificación de adiciones o cemento, para conseguir la cantidad adecuada de finos que nos permitan fabricar un hormigón autocompactante adecuado.

Comentarios:

Las fracciones de partículas menores de 0,125 mm se incluyen en el contenido de finos de la pasta y deberán considerarse para el cálculo de la relación agua/finos.

4.1.7.- Árido grueso.

Las mayores exigencias en cuanto a materiales para la confección de hormigón autocompactante están en la grava. A pesar que no existe limitación en cuanto a su naturaleza, sí existen limitaciones con el tamaño máximo y el coeficiente de forma.

El tamaño máximo del árido se limita a 25mm, aunque es preferible limitarlo a 20mm (artículo 28 del Anejo 17 de la EHE-08). Evidentemente, el tamaño máximo deberá guardar relación con la distancia entre armaduras, pero dado el caso que fuera posible trabajar con tamaños superiores a 20-25 mm, no deberá excederse este tamaño ya que implica un elevado riesgo de bloqueo y segregación de la masa. De todas formas, los mejores resultados globales se consiguen empleando tamaños máximos entre 12-16 mm.

Comentarios:

Las mejores propiedades autocompactantes sin bloqueos y elevada fluencia del hormigón se consiguen con gravas rodadas. Las formas lajosas dificultan que el hormigón fluya adecuadamente y aumentan el riesgo de bloqueo.

4.2.- Mezcla de los componentes.

La mezcla de los componentes podrá realizarse en planta amasadora o bien en la propia cuba del camión en caso de plantas dosificadoras. También es posible realizarla en mezcladoras de menor volumen en caso de que las cantidades de hormigón a fabricar sean reducidas. Se seguirán las prescripciones del Artículo 71 de la EHE-08.

Para el hormigón autocompactante es importante que la hormigonera esté en buenas condiciones mecánicas y que se asegure una carga completa y una mezcla uniforme de los materiales gruesos.

Comentarios:

El tiempo necesario para lograr una mezcla completa del hormigón autocompactante puede ser mayor que el de un hormigón convencional. En ocasiones se forman “bolas” no mezcladas de material, sobretodo en el amasado con camiones hormigonera, para evitar la formación de dichas “bolas” se recomienda dosificar el hormigón a menor consistencia que la requerida para que sea autocompactante y amasar hasta que la pasta quede uniforme. La adición posterior del agua restante con el aditivo superplastificante incrementará la consistencia evitando la formación de “bolas”.

4.3.- Transporte.

El transporte puede realizarse por camiones cuba o por bombas de hormigón. La mezcla se protegerá de los efectos adversos del tiempo durante su transporte. En ningún caso se añadirá agua al hormigón. En el caso de transportes largos, se prestará especial atención a los factores que afecten a la prehidratación, dosificando en caso necesario aditivos estabilizantes.

Comentarios:

Hay que tener en cuenta el tiempo de transporte, el tiempo de espera y el tiempo de aplicación sin olvidar las temperaturas elevadas.

4.4.- Puesta en obra.

El hormigón autocompactante tiene que ser bombeado ya que se puede producir disgregación al utilizar cubilotes debido a la caída en altura.

El hormigón autocompactante permite ser colocado en obra sin precisar medios de compactación, mejorando significativamente la calidad, la durabilidad y la vida útil de las estructuras.

Durante la colocación hay que comprobar el hormigón autocompactante para asegurar que no se observan indicios de segregación.

Comentario:

Hay que prestar especial atención en la fijación y sellado del encofrado ya que debido a la presión hidrostática ejercida por el hormigón autocompactante el encofrado puede tener fugas de lechada en las juntas del encofrado e incluso se puede deformar.

4.5.- Compactación.

El hormigón autocompactante se coloca sin vibración, y es capaz de atravesar la más densa armadura sin bloquear el árido grueso y conseguir un acabado perfecto, sin porosidad superficial ni segregación por el vibrado. Se consigue un considerable ahorro de mano de obra, en el tiempo de ejecución, en la duración de encofrados, todo ello sin ruido.

Comentarios:

Al permitir ser colocados sin medios de compactación se mejora significativamente la calidad, la durabilidad y la vida útil de las estructuras.

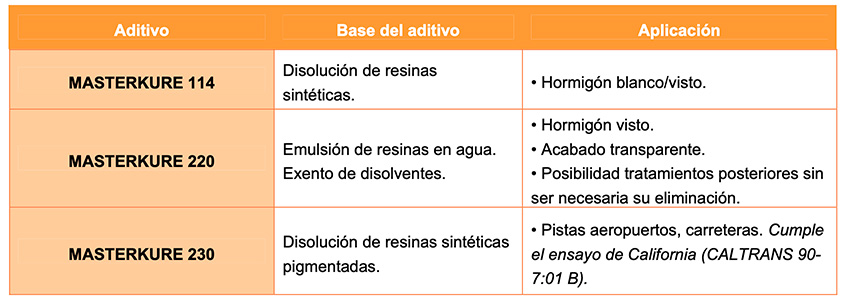

4.6.- Curado.

Es el conjunto de operaciones necesarias para evitar la evaporación o la pérdida de agua de amasado del hormigón. Deberá realizarse manteniendo húmedas las superficies de los elementos hormigonados desde el primer momento de su colocación y prolongado aproximadamente unos 7 días, dependiendo de las características del ambiente y del tipo, clase y cantidad de cemento.

El curado mediante agua debe seguir las exigencias del Artículo 27 de la EHE-08 referente a la calidad del agua empleada.

Los procedimientos de curado se describen en el Artículo 71.6 de la EHE-08.

El curado es importante en todos los hormigones pero lo es más aún en los elementos hechos con hormigones autocompactantes para conseguir un buen acabado superficial. El curado superficial se iniciará tan pronto como sea posible para minimizar el riesgo de fisuración superficial y formación de grietas debido a la evaporación del agua.

Comentarios:

Para el curado podrán emplearse agentes filmógenos como, por ejemplo, la gama MASTERKURE. (ver la tabla 5.2 para elegir entre los diversos tipos de curadores). La extensión del líquido de curado se realizará mediante pulverizador, brocha, cepillo o rodillo procurando dejar una película fina y continua.

4.7.- Desencofrado.

Los diferentes moldes o encofrados se retirarán sin producir sacudidas ni choques en la estructura y siempre que el hormigón haya alcanzado la resistencia necesaria para soportar con seguridad y sin deformaciones los esfuerzos a que se verá sometido. Podrán realizarse ensayos de información para determinar la posibilidad o no de desmoldear, por ejemplo con el esclerómetro.

El Artículo 74 de la EHE-08 describe las operaciones de desmoldeo.

Comentarios:

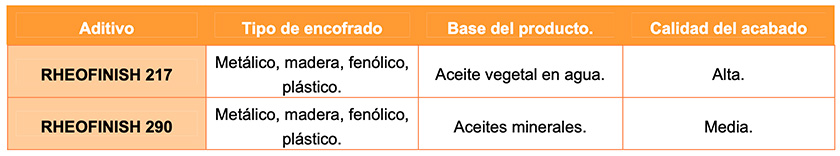

Para facilitar la tarea de desencofrado se recomienda el uso de productos antiadherentes que serán aplicados al molde antes de verter el hormigón, los desencofrantes de la gama RHEOFINISH. La aplicación de hormigón autocompacto requiere de un tipo de producto y de una aplicación esmerada del desencofrante en la superficie del molde, debido a que se alcanza una alta calidad de acabados. Se recomienda usar encofrados con superficies no absorbentes.

5.- INFORMACIÓN DE LOS PRODUCTOS EMPLEADOS

Para completar la información sobre los productos citados en el presente procedimiento será necesario consultar las Fichas Técnicas y las Hojas de Datos de Seguridad de los mismos.

5.1.- Criterios de selección de aditivos para hormigón autocompactante.

5.1.1.- Actuación sobre la consistencia y la relación agua/cemento:

5.1.2.- Actuación sobre la viscosidad:

5.2.- Criterios para la elección de líquidos de curado.

5.3.- Criterio de selección de los agentes desmoldeantes.

6.- RECOMENDACIONES ESPECIALES

- En ningún caso debe añadirse agua al hormigón a su llegada a obra o en caso de pérdida de consistencia.

- Controlar el rango de dosificación de los aditivos empleados, sin que excedan el máximo ni el mínimo recomendado en cada caso.

- En la colocación mediante vertido directo del hormigón evitar la caída directa desde alturas superiores a los dos metros.

- Al hormigonar sobre una junta fría se debe eliminar la lechada de cemento existente con chorreado de arena o agua a presión, y aplicar puente de unión, con el fin de asegurar una buena adherencia con el soporte reciente.

- Compactar con vibrado de abajo hasta arriba, hasta ver aparecer una humectación brillante en superficie.

- Respetar en cualquier caso los tiempos de curado recomendados.

7.- ENSAYOS DE CONTROL DE EJECUCIÓN

Para el control de la correcta ejecución de los trabajos podrán tomarse muestras del hormigón (según norma 12350-1”Ensayos de hormigón fresco-Toma de muestras”) para la realización de los siguientes ensayos:

7.1. Métodos de ensayo según Anexo B de las Directrices Europeas para Hormigón Autocompactante.

7.2.- Resistencia a compresión según UNE-EN 12390-3.

7.3.- Impermeabilidad según UNE-EN 12390-8.

7.4.-Determinación del contenido de aire según UNE-EN 12350-7.

7.5.- Resistencia a flexión según UNE-EN 12390-5.

Artículos relacionados con: "Hormigón autocompactante, BASF"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad