Hormigón

Adecuación de la red de canales mediante sistemas de proyección mecánica en paramentos y tratamiento

-

| Hormigón

| Hormigón -

Fuente: Sika

-

Autor: Mª Mar Díaz Comendador

En la actualidad la red de canales que recorren la geografía española se encuentran en mayor o menor medida afectados por la degradación sufrida por el servicio prestado a lo largo de los años.

Hay que partir de la base que solamente se van a abordar las soluciones para hormigón, ya que en la actualidad solamente se puede contemplar este tipo de soporte.

Las distintas formas a la hora de reparar los canales, se pueden presentar:

- Canales prefabricados

- Canales de ejecución in situ. Existiendo dentro de este apartado distintos sistemas a tener presente.

Por otro lado nos podemos encontrar atendiendo al tipo de ubicación con canales a cielo abierto, canales cubiertos, canales en tunel.

Así mismo atendiendo a su sección, podrá ser: circular, rectangular, cuadrado, etc.

Por lo que respecta a las medidas tanto de ancho como de alto, no siguen ningún tipo de premisa.

Uno de los aspectos a tener presente por lo que respecta al acabado superficial de los mismos, es su coeficiente de rugosidad, por lo que el agua podrá circular con la misma pendiente a mayor o menor velocidad, y también llevando mayor o menor lámina de agua, todo ello dependiendo de ese coeficiente.

Al iniciar un estudio sobre la resolución de problemas de estanqueidad en canales, etc. conviene abordar una serie de cuestiones tales como:

- Cualidades de una buena estanqueidad.

- Impermeabilidad - estanqueidad.

- Cualidades de los materiales.

- Mano de obra.

Cualidades de una buena estanquidad

La primera cualidad de una buena estanqueidad, es evidentemente no dejar escapar el agua que debe estar retenida. Pero además de estas funciones existen otras que en algunas ocasiones pueden ser requeridas:

- Resistencia a las aguas agresivas.

- Resistencia a las agresiones químicas.

- Resistencias a la abrasión.

- Resistencia a la fisuración del soporte.

- Resistencia a los rayos ultravioleta.

Las aguas puras, el CO2 en exceso, entrañan frecuentemente el lavado del cemento. El ozono es de un poder oxidante muy elevado.Los lodos pueden llegar a ser abrasivos; los revestimientos de estanqueidad deben resistir estos ataques.

Impermabilidad-Estanquidad

Conviene hacer una distinción entre impermeabilidad y estanqueidad.

- La impermeabilidad, es la capacidad de un material para impedir que un líquido o un gas lo atraviese.

- La estanqueidad, es la capacidad de una obra de contener un líquido o un gas.

La impermeabilidad es una cualidad intrínseca de un material. La estanqueidad es una función y el resultado de una o varias operaciones que tienden a oponerse al paso de los líquidos a través de una obra.

La mayor parte de nuestras obras se construyen actualmente en hormigón armado o en hormigón pretensado. La experiencia ha probado desde hace mucho tiempo que un hormigón compactado de espesor suficiente crea una pérdidas de carga que impiden que el agua lo traspase. Los espesores de hormigón necesario en una obra para resistir los esfuerzos a los que está sometido son generalmente suficientes para conseguir tal fin.

Es necesario que el hormigón sea de buena calidad y que sea compacto.

La compacidad depende de la elección juiciosa de los materiales, de las composiciones granulométricas, las proporciones de sus elementos y del cuidado en la puesta en obra.

Cualidades de los materiales

Si el canal no está calculado para ser estanco por su propia estructura, conviene aplicar sobre las superficies un revestimiento.

Conviene hacer una distinción un poco sutil entre ""Revestimiento de impermeabilización"" y ""Revestimiento de estanqueidad"".

Esta distinción tiene en cuenta la fisurabilidad del soporte.

Un revestimiento de impermeabilización es una pantalla interior que puede realizar la estanqueidad por si solo, pero que no resiste a las fisuraciones del soporte.

Un revestimiento de estanqueidad, es una pantalla elástica o plástica, aplicada en el interior o en el exterior de la estructura. Este revestimiento no tiene necesariamente que ser adherente y puede adaptarse a las ligeras deformaciones o fisuraciones de la obra.

- Revestimientos de impermeabilización o revestimientos rígidos

- Los revestimientos a base de mortero de cemento hidrófugo

Estos revestimientos se aplican a mano o máquina mediante proyección.

Constan de una o varias capas, prestando especial atención a la capa de acabado, teniendo en cuenta las recomendaciones de los fabricantes y aplicadores.

Deben tener un espesor no superior a 3 cm. Deben absorber una fisuración de abertura media inferior a 0,1 mm. El riesgo mayor de un revestimiento rígido es siempre el de la retracción.

El tratamiento de puntos particulares debe ser muy cuidadoso y las fisuras y juntas de hormigonado deben ser tratadas independientemente por sistemas de inyección o colmatado mediante materiales flexibles: masticos, bandas de puenteado.

Los revestimientos delgados a base de mortero de cemento hidrófugo Existen actualmente morteros hidrófugos predosificados en fábrica, que permiten una aplicación en delgadas capas.

El espesor mínimo de estos revestimientos deber ser de al menos tres veces el diámetro del árido más grueso, con un espesor mínimo de 4 mm.

Estos morteros están generalmente realizados con morteros de cemento hidrófugo listo para el empleo. Suelen estar mejorados con resinas miscibles que incrementen la adherencia, resistencia a la abrasión e impermeabilización del material.

Al igual que en el caso anterior, para la aplicación es necesario seguir las instrucciones del fabricante.

Cuando se prevean movimientos en el soporte, importantes y localizados, será necesario colocar juntas juiciosamente colocadas. Es trabajo de los ingenieros especialistas estudiar con anterioridad los problemas de juntas y fisuraciones.

Revestimientos de resinas polimerizables

Una gran parte de los canales de agua están impermeabilizados mediante revestimientos de resinas, realizados en capas delgadas, armados o no mediante una malla de fibra de vidrio.

Las estanqueidades están realizadas con productos como: Epoxi, poliuretanos, epoxi-poliuretanos, brea-epoxi, brea-epoxi-poliuretanos.

Los epoxi son los que se usan más frecuentemente en los depósitos en los que la calidad alimentaria se exige, las resinas combinadas con brea están descartadas en estos casos. Los epoxi-poliuretanos y los poliuretanos encuentran ciertas dificultades para pasar las pruebas alimenticias.

En la práctica, para los revestimientos rígidos de pequeño espesor, las resinas epoxi son las más utilizadas. Estas se aplican en sucesivas capas sobre soportes previamente preparados. Los avances de estos revestimientos residen sobretodo en:

- Posibilidad de coloración del revestimiento.

- Rápida ejecución.

- Buena resistencia química.

Revestimientos de estanqueidad o revestimientos flexibles

Teniendo en cuenta la posible fisuración del hormigón, una solución lógica consiste en prever un revestimiento de estanqueidad que resista a esta fisuración.

Combinar adherencia y resistencia a la fisuración no es desgraciadamente cosa fácil. Un revestimiento grueso y flexible podrá no propagar en su espesor la fisura que tenga su origen en la superficie del soporte.

Un revestimiento delgado y flexible se despegará del soporte por efecto cizallamiento por efecto de la fisuración y el revestimiento podrá jugar su papel de revestimiento elástico.

Otra solución es la colocación de una membrana semiadherente.

Revestimientos adherentes flexibles

Dentro de esta categoría se encuentran dos tipos de materiales:

- Los materiales llamados elásticos.

- Los materiales llamados elasto-plásticos.

Dentro de los materiales elásticos s encuentran los epoxi, los epoxi-poliuretanos y los poliuretanos. Dentro de los materiales elasto-plásticos se encuentran los productos bituminosos y asfálticos.

Revestimientos flexibles no adherentes

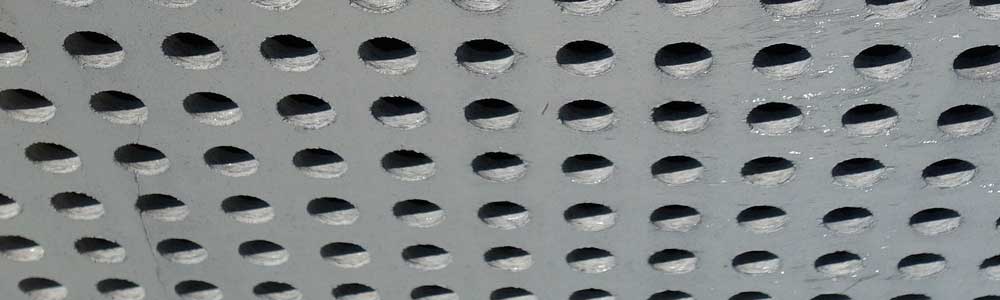

Los materiales utilizados son generalmente las láminas de PVC, PVC armado y butilo.

Estas láminas se sueldan entre ellas al calor o por pegado y se fijan puntualmente al hormigón Esta técnica es seductora, pero necesita una excelente calidad del material, una gran profesionalidad en la ejecución y en el tratamiento de los puntos singulares.

Dependiendo de las patologías en los soportes de hormigón vamos a definir los sistemas para la adecuación de la red de canales mediante la proyección mecánica que conlleva una mejor compactación y cubrición efectiva sobre la superficie, dando al sistema una mejoras en su adhesión al soporte, y obteniendo una superficie menos permeable y con menor cantidad de huecos.

La aplicación mecánica del mortero no solo mejora los rendimientos sino que también mejora la durabilidad de la reparación.

La proyección mecánica se podrá hacer vía seca, en la que el producto de regeneración se mezcla en seco aportando el agua en la punta de lanza o bien vía húmeda donde el producto se mezcla en la máquina y sale por la manguera en estado líquido.

Las ventajas de la proyección mecánica via seca son:

- Distancias de aplicación altas 60-90 cm

- No es necesario premezclar o batir el material

- Posibilidad de aplicar espesores de capa importantes en una sola mano.

- Altos rendimientos (m3/h)

- Bajo coste de mantenimiento/ vida del equipo

En cuanto a las desventajas de la proyección mecánica por vía seca:

- Emisión de polvo

- Mayor rechazo (25%)

- Precisa más aire comprimido

Las ventajas de la proyección mecánica vía húmeda son:

- Reduce la generación de polvo

- Se mantiene constante la consistencia del mortero

- Se consigue un buen acabado superficial con la ayuda de herramientas manuales

- Mínimo rebote/rechazo (10%)

- No se requieren excesivas protecciones auxiliares en obra

Las desventajas de la proyección vía húmeda son:

- Mayor coste del equipo

- Menor distancia de alcance

Dependiendo de la zona del canal que se repare, sifón, fondo del canal, laterales… la regeneración de los canales se deberá realizar mediante materiales que cuenten con las siguientes características:

- Resistencia a la abrasión

- Resistencia a la agresión química

- Resistencia a aguas agresivas

- Resistencia a rayos UV

Dicha regeneración se realizará en función del espesor de recubrimiento mediante:

1-Espesores entre 9 mm y 50 mm

Mediante un mortero preparado de un componente y de fraguado normal a base de cemento, áridos de granulometría seleccionada y humo de sílice.

Dicho mortero es proyectable por vía seca con máquina tipo Aliva 246.

Las características técnicas del mortero son:

- Impermeable al agua

- Alta resistencia a hielo y sales de deshielo

- Inhibidor de la carbonatación

- Mínimo riesgo de escamación o exfoliación debido a su bajo módulo de elasticidad (24.000 N/mm2)

- Baja formación de polvo Escaso rechazo (5%)

- Consumo aproximado 22-24 kg/m2 y un espesor de 10 mm

2 -Espesores entre 5 mm y 30 mm

En este caso la proyección se realizará por vía seca mediante máquina Aliva 246, o bien por vía húmeda mediante Putzmeister P-13, Turbosol o similar de un mortero monocomponente de retracción controlada a base de cemento y con microarmadura de fibra de poliamida sintética.

El espesor por pasada será de 2-3 cm en caso de necesitar un mayor espesor se debe armar con una malla electrosoldada con un recubrimiento mínimo de 1.5 cm.

El mortero cuenta con las siguientes propiedades:

- altas resistencias mecánicas

- es muy compacto

- permeable al vapor de agua

- es tixotrópico

- buena adherencia

El consumo aproximado para un espesor de 2 cm es de 36 kg/m2

3. Espesores menores de 5 mm

En estos casos el revestimiento de las superficies se realizará mediante la aplicación de dos capas de masas para espatular de dos componentes a base de cemento, resinas sintéticas y humo de sílice reforzado con fibras de poliamida.

La aplicación se puede realizar por proyección por vía húmeda con máquina tipo Putzmeister S 85, con un consumo de 2 kg/m2 y mm de espesor.

Las ventajas del mortero:

- Impermeable al agua

- Desarrollo rápido de resistencias

- Altas resistencias mecánicas (Compresión 50-60 N/mm2 y Flexo tracción 10-12 N/mm2)

- Buena resistencias a abrasión

- Buenas resistencias a ciclos de hielo- deshielo

- Adherencia al hormigón 2-2,5 N/mm2)

El revestimiento impermeable de las superficies se realizará mediante morteros que dependiendo de la fisurabilidad del soporte se podrán armar con fibra de vidrio con tratamiento antialcalino.

Dicho revestimiento se tratará mediante mortero de dos componentes a base de cemento y resinas sintéticas.

Tratamiento elástico de las juntas en los canales

Conocida la función principal de una junta es necesario valorar con la mayor exactitud posible las solicitaciones previstas.

En función de las solicitaciones el tratamiento elástico se realizará utilizando un sistema de sellado para juntas irregulares o con grandes movimientos estando constituido por:

- Resina epoxi

- Lámina de polietileno clorosulfonado con un alargamiento a rotura > 400%

El adhesivo de resina epoxi garantiza la buena adherencia a la lámina y el perfecto anclaje al soporte mientras que la lámina permite el libre movimiento de la junta en todas las direcciones y además la hace impermeable.

Esta solución es la más eficaz ya que no tiene las limitaciones derivadas del factor de junta.

Permite la realización de las juntas entre elementos situados en el mismo plano o en planos diferentes, permitiendo el movimiento en cualquiera de las direcciones.

El sistema posee las siguientes ventajas:

- Buenas resistencias químicas

- Es resistente a los rayos UV e intemperie

- Tiene buen comportamiento a bajas temperaturas

- Al cabo de 2-3 días puede ser sometido a las solicitaciones prevista

- Apto para uso en contacto con agua potable.

Artículos relacionados con: "Adecuación de la red de canales mediante sistemas de proyección mecánica en paramentos y tratamiento"

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad