Hormigón

| Hormigón

| Hormigón- Fuente: Sika España

- Autor: Ramón Martínez | Director Técnico

- © Imagen: Sika

- Etiquetas: Sika, reparación hormigón, Artículo Técnico

Las estructuras de hormigón en estaciones depuradores de aguas residuales (E.D.A.R.) sufren a menudo daños severos debido al ataque químico de los agentes agresivos del agua y los gases ácidos producidos por las aguas residuales.

Estas investigaciones in situ, llevadas a cabo durante un período de 17 años, permiten diferenciar diferentes sistemas de reparación y protección del hormigón y mejorar la durabilidad y funcionamiento a largo plazo de este tipo de estructuras.

1 RESUMEN

Las estructuras de hormigón en estaciones depuradores de aguas residuales (E.D.A.R.) sufren a menudo daños severos debido al ataque químico de los agentes agresivos del agua y los gases ácidos producidos por las aguas residuales.

Estas investigaciones in situ, llevadas a cabo durante un período de 17 años, permiten diferenciar diferentes sistemas de reparación y protección del hormigón y mejorar la durabilidad y funcionamiento a largo plazo de este tipo de estructuras.

En resumen, se puede demostrar que en este entorno particular lo siguiente: los sistemas basados en cemento (ya sean puros o modificados con polímeros) tienen una esperanza de vida relativamente corta (<7,5 años); los sistemas basados en cemento modificado con epoxi tienen una esperanza de vida media (~ 10 años), mientras que los sistemas con una combinación de selladores de poros basados en cemento epoxi modificado y resina epoxi reactiva tiene una larga vida útil (> 17 años).

2 INTRODUCCION

Las estaciones depuradoras de aguas residuales reciben residuos y agua sucia del sistema de alcantarillado, además de las aguas residuales del sistema de drenaje de aguas pluviales. Toda este agua sucia atraviesa una compleja serie de procesos de tratamiento antes de que pueda ser reutilizada de manera segura o devuelta al medio ambiente natural.

Durante muchos de estos procesos, el agua sucia se retiene y se trata en diferentes tanques y estructuras, que generalmente están hechas de hormigón armado. Por lo tanto, este hormigón se somete a diferentes grados de ataque dependiendo de las etapas del proceso y del nivel de agentes agresivos en el agua.

Las paredes de estas estructuras de hormigón están generalmente recubiertas con diferentes sistemas protectores de rendimiento y características variables; de esto depende la durabilidad que puede variar bastante significativamente.

En 1991, el propietario de la planta de tratamiento de aguas residuales de ARA Altenrhein permitió a Sika Suiza realizar ensayos in situ y efectuar una evaluación de los diferentes tipos de materiales, aplicando diferentes acumulaciones de sistemas de protección en un tanque de aireación.

A continuación veremos cómo se llevaron a cabo inspecciones y pruebas periódicas (en 1999, 2001 y finalmente en 2008).

3 DESCRIPCIÓN GENERAL DE LA PLANTA

3 DESCRIPCIÓN GENERAL DE LA PLANTA

ARA Altenrhein de St Gallen es una de las mayores estaciones depuradoras de aguas residuales de Europa. En 1975 se inauguró y empezó la puesta en servicio, con una expansión posterior a lo largo de los años. La última ampliación de la planta se ejecutó entre 1996 y 2000.

La entrada de residuos y aguas residuales viene directamente de la ciudad de St. Gallen y del viejo Rin. Después del tratamiento, el agua limpia se descarga en el lago de Constanza, que es también una fuente de agua potable fresca para gran parte del suroeste de Alemania. La producción anual de biogás en la planta ARA es de alrededor de 1,4 millones m3.

El promedio de entrada de aguas sucias durante los periodos secos es aproximadamente de 400 l/seg, mientras que durante los períodos lluviosos esto puede aumentar hasta un máximo de aproximadamente de 3.000 l/seg.

4 TEST IN-SITU

Dentro de los tanques de aireación de la planta, previa preparación mecánica de la superficie de hormigón, se aplicaron una serie de diferentes sistemas de protección. Esto se llevó a cabo en septiembre de 1991 por el Departamento Técnico de Sika® Suiza AG. Algunas secciones del área de aplicación se sumergieron en el agua sucia, otra parte en la zona del nivel de agua y una última sección está por encima de los niveles de agua.

5 INSPECCIÓN Y PRUEBAS

Este artículo contiene un resumen de los informes de inspección y pruebas realizados por H. Bänziger en 1999 y 2001, en el Centro de Diagnóstico Sika® (Informe B 02-0241 de M. Dietrich & F. Marty) y de 2008 por mismo centro de Sika® (Informe B08-1231 / 0H de M. Dietrich & O. Haase).

5.1 SISTEMAS ANALIZADOS – EVOLUCION DEL PRODUCTO

| Nº | Nombre del producto / sistema (cuando se aplicó en 1991) | Nombre actual del sistema del producto / sistema (en el momento de la prueba en 2008) | Analizado en 2008 |

| 1 | Sikadur®-31 | No cambia | Sí |

| 2 | SikaTop®-Seal 107 | Modificado en Suiza después de 2002. Nuevo nombre Sika MonoTop-107 Seal Permanece como SikaTop® Seal-107 en muchos países | Sí |

| 3 | Sika®-101a grey | Sika®-101a grey Modificado en Suiza antes de 2002. Nuevo nombre Sika®-101 HD | Sí |

| 4 | SikaTop®-Armatec 110 EpoCem® | Modificado en 2002. Disponible bajo el mismo nombre | Sí |

| 5 | SikaTop®-121 | Ya no está en la gama de productos de Suiza. Aun disponible en algunos países | No |

| 6 | Sika MonoTop®-620 | Modificado. Nuevo nombre de Sika ® -723 N MonoTop | Sí |

| 7 | SikaTop®-123 Sikafloor®-89 | Ambos ya no están en la gama de productos | No |

| 8 | SikaTop®-123 dark type | Ya no está en la gama de productos | No |

| 9 | Sikagard®-75 EpoCem® | Modificado antes de 2002. Nuevo nombre Sikagard®-720 EpoCem® | Sí |

| 10 | Sikagard®-75 EpoCem® Sika® Poxitar F black | Nuevo nombre Sikagard®-720 EpoCem® Producto modificado. Nombre actual Sika® Poxitar F | Sí |

| 11 | Sikagard®-75 EpoCem Sikagard®-64 red brown | Modificado en 2002. Nuevo nombre Sikagard®-720 EpoCem® Ya no está en la gama de productos No | No |

| 12 | Sikagard®-75 EpoCem® Sikagard®-63 olive | Modificado antes del 2002. Nuevo nombre Sikagard®-720 EpoCem® Modificado. Nuevo nombre Sikagard®-63 N | Sí |

| 13 | Sikagard®-75 EpoCem® Sikagard®-62 light grey | Modificado pre 2002. Nuevo nombre Sikagard®-720 EpoCem® Ya no está en la gama de productos | Sí |

5.2 INSPECCIÓN DE LA ZONA

En diciembre de 2008, se realizaron las siguientes investigaciones directamente en la estructura:

- Inspección visual (fotografía de los daños típicos)

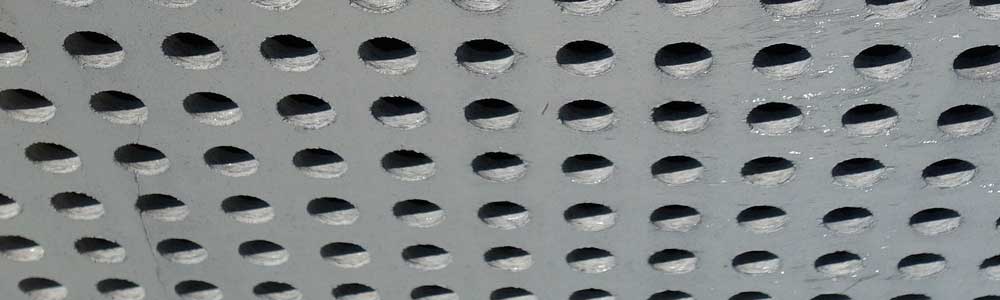

- Muestreo de núcleos (Ø 50 mm)

- Hacer los agujeros para la muestra del núcleo

5.3 PRUEBAS Y ANÁLISIS DE LABORATORIO

Las siguientes pruebas y análisis de laboratorio se realizaron de las muestras tomadas de la zona: Ensayo de adherencia por tracción con los Procedimientos DafStb, Parte 3: [Comité Alemán para el Hormigón Estructural]

- Ø 50 mm

- Adhesivo Sikadur 31

- Superficie ligeramente lijada

Análisis microscópico de los núcleos Análisis de los contenidos de cloruro, nitrito, nitrato y sulfato por cromatografía iónica después de extracción con agua caliente.

5.4 DEFINICIONES DE TERMINOLOGÍA

Para evitar cualquier malentendido y para asegurar una definición de la terminología, las comentamos a continuación:

No hay daños visibles: La superficie está intacta, sin ampollas o erupciones, no hay fragilidad detectable.

El mortero se reblandece: La resistencia del mortero se reduce un poco y se puede retirar a mano con una barra de acero aplicando una fuerza considerable.

El mortero se puede raspar fácilmente: La resistencia del mortero se reduce aún más y se puede retirar a mano con una varilla de acero aplicando una fuerza normal.

El mortero puede ser fácilmente raspado (con ligera presión) / es blando: La resistencia del mortero se reduce tanto que se puede retirar a mano con una varilla de acero con ligeras presión.

El mortero se puede raspar fácilmente sin usar la fuerza / es muy blando: La resistencia del mortero se reduce tanto que se puede retirar a mano con una varilla de acero sin ninguna fuerza.

La matriz está totalmente destruida / completamente blanda: El mortero ha perdido completamente la resistencia, incluso la limpieza de la muestra del núcleo con agua del grifo y una esponja quita gran parte del recubrimiento.

Superficie en polvo (cemento) / superficie fragilizada (resina polimérica): Sólo la matriz superficial se ve afectada, puede haber mayor resistencia en capas más profundas

5.5 INVESTIGACION DEL 2008

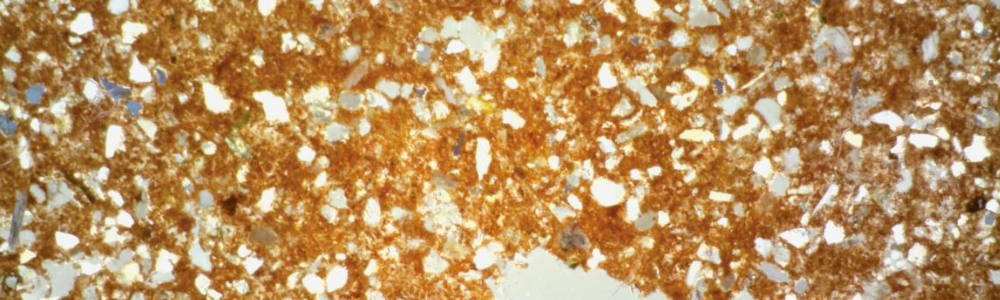

Las áreas de hormigón no tratadas muestran signos de ataque químico típico, con los áridos de tamaños entre medio y grande expuestos causado por el deterioro de la pasta de cemento. También se realizó recogida de muestras para el análisis de las sales agresivas y/o contaminantes presentes.

6 MEDICIONES Y RESULTADOS

6.1 RESISTENCIA A ARRANCAMIENTO POR TRACCIÓN DEL HORMIGÓN

La prueba de resistencia al arrancamiento por tracción se llevó a cabo de acuerdo con las directrices DAfStb, Parte 3. Este ensayo se realizó sobre muestras de núcleo de 20 mm de longitud. Las superficies estaban ligeramente trituradas.

| Nº | Tratamiento Protector | Resistencia a tracción (N/mm2) | Forma de quiebra en 2008 (Rotura en el hormigón, el enlace o capa de recubrimiento) | |

| 2002 | 2008 | |||

| 1 | Sikadur®-31 | 5.2 | 2.5 | 40% de hormigón / 60% de recubrimiento |

| 3.0 | 1.8 | 80% de hormigón / 20% de recubrimiento | ||

| Valor Medio | 4.1 | 2.2 | ||

| 10 | Sikagard®-75 EC + Sika® Poxitar F | 2.0 | 3.2 | Hormigón |

| 3.1 | 3.4 | Hormigón | ||

| Valor Medio | 2.6 | 3.3 | ||

| 12 | Sikagard®-75 EC + Sikagard®-63 olive | 1.7 | 3.5 | Hormigón |

| 1.3 | 1.7 | Hormigón | ||

| Valor Medio | 1.5 | 2.6 | ||

| Muestra de área de material desconocido. | 2.8 | 2.5 | 50% de hormigón / 50% de recubrimiento | |

| 4.5 | 4.0 | 30% de hormigón / 70% de recubrimiento | ||

| Valor Medio | 3.7 | 3.3 | ||

Nota: SG-75 EC significa Sikagard®-75 EpoCem, actualmente Sikagard®-720 EpoCem

6.2 RESUMEN DE LA INSPECCIÓN Y ESTADO DE LA ZONA

| Condiciones después de 7,5 años | Condiciones después de 10 años | Condiciones después de 17 años | |

| 1 | Sikadur 31 ® - Sistema de revestimiento de 1 capa | ||

| Área en buen estado pero con pequeñas ampollas osmóticas | Ampollas en la parte inferior, de lo contrario no hay daños | Ampollas todavía presentes en la parte inferior, pero no nuevas. Superficie decolorada. Prueba intacta después del rascado | |

| 2 | SikaTop -Seal ® 107 – Sistema de revestimiento de 1 capa | ||

| El mortero se puede raspar con barra de acero, esta ablandada | No hay daños visibles. El mortero se puede raspar fácilmente con una barra de acero. Superficie de pulverización | El mortero se puede raspar fácilmente con barra de acero sin usar la fuerza. Muy blando en todo su espesor. | |

| 3 | Sika®-101a grey - Sistema de revestimiento de 1 capa | ||

| El mortero se puede raspar con barra de acero, está reblandecido | El mortero está en polvo muy mal. Ya se ha desgastado en la parte inferior. El mortero se puede raspar fácilmente con una barra de acero. | La matriz está completamente destruida | |

| 4 | SikaTop ® -Armatec-110 EpoCem ® - sistema 2 capas con brocha | ||

| No hay daños visibles | No hay daños visibles. El mortero se puede raspar fácilmente con una barra de acero. Pulverización | No hay daños visibles. El mortero se puede raspar con varilla de acero usando una ligera presión). Matriz dañada ligeramente | |

| 5 | SikaTo ® P-121 - Sistema de revestimiento de 1 capa | ||

| El mortero se puede raspar con barra de acero, está reblandecido | El mortero se está pulverizando ligeramente. Ya se ha desgastado en la parte inferior. El mortero se puede raspar fácilmente con una barra de acero. | No se realiza ninguna prueba en 2008 | |

| 6 | Sika MonoTop®-620 - Sistema de revestimiento de 1 capa | ||

| El mortero se puede raspar con barra de acero, esta reblandecido | El mortero está en polvo muy mal. Ya se ha desgastado en la parte inferior. El mortero se puede raspar fácilmente con una barra de acero. | La matriz está completamente destruida | |

| 7 | SikaTop®-123 (1 capa) + Sikafloor-89 (2 capas) | ||

| No hay daños visibles. No hay ampollas osmóticas, por lo demás, no hay daños | No hay daños visibles. Algunas ampollas osmóticas ∅ aprox. 2 mm, por lo demás, no hay daños | No se realiza ninguna prueba en 2008 | |

| 8 | SikaTop®-123 dark type – Sistema de revestimiento de 1 capa | ||

| El mortero se puede raspar con barra de acero, está reblandecido | El mortero está en polvo muy mal. Ya se ha desgastado en la parte inferior. El mortero se puede raspar fácilmente con una barra de acero. | No se realiza ninguna prueba en 2008 | |

| 9 | Sikagard®-75 EpoCem® – Sistema de revestimiento de 2 capa | ||

| No hay daños visibles | No hay daños visibles. El mortero se puede raspar fácilmente con una barra de acero. Superficie pulverulenta | No hay daños visibles. El mortero se puede raspar fácilmente con varilla de acero usando una ligera presión. Matriz blanda | |

| 10 | Sikagard®-75 EpoCem® (2 capas) + Sika® Poxitar-F (2 capas) | ||

| No hay daños visibles No hay daños visibles | No hay daños visibles No hay daños visibles | No hay daños visibles Prueba intacta después del rascado | |

| 11 | Sikagard®-75 EpoCem® (2 capas) + Sikagard®-64 red-brown (2 capas) | ||

| No hay daños visibles 2-3 ampollas osmóticas, por lo demás, no hay daños visbles | No hay daños visibles 2-3 ampollas osmóticas por lo demás, no hay daños visibles | No se realiza ninguna prueba en 2008 | |

| 12 | Sikagard®-75 EpoCem® (2 capas) + Sikagard®-63 Olive (2 capas) | ||

| No hay daños visibles No hay daños visibles | No hay daños visibles Aprox. 30 ampollas osmóticas ∅ ca. 5- 10 mm en la zona de transición | No hay daños visibles, sólo cientos de ampollas osmóticas en toda la zona. Prueba intacta después del rascado. | |

| 13 | Sikagard®-75 EpoCem® (2 capas) + Sikagard®-62 light grey (2 capas) | ||

| No hay daños visibles Deslaminación en la parte inferior (posible defecto de aplicación, sustrato demasiado húmedo) | No hay daños visibles Cuando el revestimiento se toca ligeramente con un cincel, que "salta" que indica pérdida de adherencia. (tensiones) | No se realiza ninguna prueba en 2008 | |

7 CONCENTRACIÓN DE CONTAMINANTES

El contenido de contaminantes detectado por el análisis se indica como porcentaje en peso del contenido de cemento.

El cálculo se basa en los siguientes supuestos:

Densidad del hormigón: 2,4 (kg/l); Mezcla en el contenido de cemento del diseño original: 300 kg/m3.

Cada uno de los sistemas de recubrimiento protector se retiró antes del análisis.

| Contenido % en el cemento | ||||

| Nº | Componente | 0-10 mm. | 10-20 mm. | 20-30 mm. |

| Contenido de cloruro | ||||

| 0 | Muestra de control 1 | 0.17 | 0.19 | 0.16 |

| 0 | Muestra de control 2 | 0.14 | 0.18 | 0.18 |

| 9 | Sikagard®-75 EpoCem® | 0.15 | 0.15 | 0.13 |

| 10 | SG-75 EC + Sika® Poxitar F | 0.12 | 0.14 | 0.14 |

| 12 | SG-75 EC + Sikagard®-63 olive | 0.12 | 0.13 | 0.14 |

| Contenido de sulfato | ||||

| 0 | Muestra de control 1 | 3.06 | 1.14 | 0.98 |

| 0 | Muestra de control 2 | 2.70 | 1.14 | 1.22 |

| 9 | Sikagard®-75 EpoCem® | 2.82 | 1.10 | 1.22 |

| 10 | SG-75 EC + Sika® Poxitar F | 2.20 | 1.16 | 1.14 |

| 12 | SG-75 EC + Sikagard®-63 olive | 2.30 | 1.10 | 1.04 |

| Contenido de nitritos | ||||

| 0 | Muestra de control 1 | No encontrado | No encontrado | No encontrado |

| 0 | Muestra de control 2 | " | " | " |

| 9 | Sikagard®-75 EpoCem® | " | " | " |

| 10 | SG-75 EC + Sika® Poxitar F | " | " | " |

| 12 | SG-75 EC + Sikagard®-63 olive | " | " | " |

| Contenido de nitratos | ||||

| 0 | Muestra de control 1 | 0.25 | 0.23 | 0.19 |

| 0 | Muestra de control 2 | 0.23 | 0.22 | 0.21 |

| 9 | Sikagard®-75 EpoCem® | 0.25 | 0.15 | 0.13 |

| 10 | SG-75 EC + Sika® Poxitar F | 0.12 | 0.14 | 0.14 |

| 12 | SG-75 EC + Sikagard®-63 olive | 0.12 | 0.13 | 0.14 |

Nota: SG-75 EC significa Sikagard®-75 EpoCem®

8 EVALUACIONES Y CONCLUSIÓN

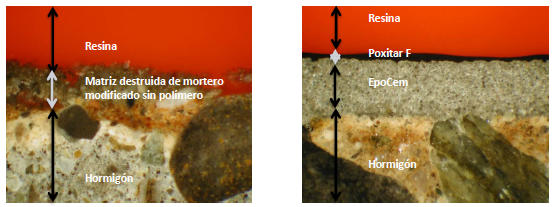

Los morteros de revestimiento y reperfilado superficial protectores a base de cemento puro y los modificados con polímero acrílico, (SikaTop®-Seal 107 (No. 2), Sika®-101a gray (No. 3) y Sika MonoTop®-620 (No. 6)), se reblandecen después de aproximadamente 7,5 años, se desgastan en algunas partes después de 10 años y su matriz de cemento se destruye casi completamente después de 17 años. Por lo tanto, la esperanza de vida útil es inferior a 7,5 años.

Los dos productos EpoCem®, SikaTop®-Armatec-110 EpoCem® y Sikagard®-75 EpoCem®, son más resistentes que los sistemas modificados con polímeros acrílicos y de cementos puros. Era evidente que su matriz de cemento se había reblandecido después de aproximadamente 10 años y las superficies de los productos estaban ligeramente pulverulentas. Después de 17 años ambos productos tienen baja resistencia mecánica residual y están blandos. La expectativa de vida útil es por lo tanto alrededor de 10 años.

Los sistemas sintéticos basados en resina epoxi (Sikadur®-31, Sika® Poxitar F negro y Sikagard®-63 de oliva) siguen siendo resistentes a las aguas residuales incluso después de 17 años de exposición continua y tienen poco desgaste. Sikagard®-63 Olive tiene algunas ampollas osmóticas, probablemente debido a un sustrato o condiciones medioambientales inadecuadas en el momento de la aplicación original. Por lo tanto, la esperanza de vida útil es superior a 17 años.

La zona de la línea de agua (alternando húmedo y seco) fue investigada en una pequeña área de prueba. Una breve inspección visual mostró que todos los productos son hasta cierto punto atacados. No pudieron analizarse más debido a problemas de acceso.

El análisis de los contaminantes no produjo resultados o conclusiones más detallados:

- Los resultados del ensayo de contenido de cloruros son virtualmente idénticos para todas las muestras medidas, lo cual es probable que sea porque la contaminación por cloruros es muy baja en particular en esta planta de tratamiento de aguas residuales.

- No se detectaron contaminantes de nitrito en absoluto.

- El contenido de 1,1% de sulfato es constante a lo largo de un nivel de profundidad de 10 mm. Los primeros niveles de profundidad muestran alguna acumulación de sulfato, que es ligeramente inferior en las áreas recubiertas con los sistemas basados en resina epoxi. Debido a que los sulfatos generalmente se acumulan sólo en los 5 mm superiores, pero el nivel de medición es de 10 mm, el rendimiento de los sistemas de recubrimiento protector no puede ser claramente demostrado por estas mediciones de sulfato.

- Los resultados del ensayo de contenido de nitrato son aprox. 0,25% para el hormigón no revestido, 0,15% para Sikagard®-75 EpoCem® y 0,12% para Sikagard®-75 EpoCem® recubierto con resina epoxi.

- La tendencia mostrada por esta serie es que las áreas con sistemas de protección a base de cemento tienen una ligera protección contra la penetración de nitratos y las áreas revestidas con sistemas de protección a base de resina epoxi tienen mayor protección.

- Las mediciones antes de aplicar los recubrimientos habrían sido necesarias para un resultado totalmente representativo, pero estas diferencias y la mejora en el rendimiento por el uso de los diferentes sistemas de protección es clara.

9 SITUACIÓN ACTUAL

Dado que la aplicación de materiales originales se llevó a cabo en 1991, Sika ha mejorado continuamente su gama de productos a través de su propio trabajo significativo de I + D o mediante la adopción de materias primas y tecnologías nuevas y mejoradas que están disponibles.

Con base en este informe de inspección y evaluación, nuestra experiencia y experiencia global, los productos de la gama de superficie de protección Sika® y sistemas de alta durabilidad en estaciones depuradoras de aguas residuales e instalaciones similares ahora incluye:

Estructuras de Tratamiento Primario de Agua (es decir, filtración / limpieza mecánica)

| Estructuras de Tratamiento Primario de Agua (es decir, filtración / limpieza mecánica) | |||||

| Imprimación | Capa de Sellado | Vida Útil Esperada | |||

| Tipo de producto | Nombre del producto | Tipo de producto | Nombre del producto | Propiedades | |

| Resina epoxi | Sikafloor®-156 | Resina epoxi | Sikagard®-62 | Aplicación de rociado rígido y sin aire | 15-20 años |

| Resina epoxi | Sikafloor®-156 | Resina de poliurea | Sikalastic®-840 | Puenteo de fisuras, aplicación de 2 componentes en caliente | 20-25 años |

| Estructuras de tratamiento Secundario de agua (es decir, limpieza biológica) | |||||

| Resina epoxi | Sikafloor®-156 | Combinación Epoxi- Antraceno | Sika® Poxitar F | Ligeramente flexible, capa superior de 3 capas, aplicación con rodillo o pulverización | 15-20 años |

| Resina epoxi | Sikafloor®-156 | Resina epoxi | Sikagard®-62 | Rígido, capa superior de 3 capas, aplicado con rodillo | 15-20 años |

| Resina epoxi | Sikafloor®-156 | Resina de poliurea | Sikalastic®-840 | Aplicación de pulverizado rígido y sin aire | 15-20 años |

| Instalaciones de tratamiento de lodos - Presencia de corrosión por ácido sulfúrico biogénico (BSA) y gas metano | |||||

| Resina epoxi | Sikafloor®-156 | Resina epoxi | Sika® Permacor® 3326 EG H | Rígido, capa superior de 3 capas, aplicado con rodillo | 20-25 años |

| Resina epoxi | Sikafloor®-156 | Resina de poliurea | Sikalastic®-844 XT | Puenteo de fisuras, aplicación de 2 componentes en caliente | 20-25 años |

Nota:

Con todos los sistemas diseñados para proteger las superficies de hormigón contra ataques químicos, primero se debe limpiar, preparar, reparar y nivelar el hormigón según sea necesario, con el fin de proporcionar una superficie que sea sana, limpia y de textura limpia, con un acabado de papel de lija que está libre porosidad, agujeros y otros defectos.

Cuando se dispone de tiempo, se recomienda el uso de morteros de nivelación de cemento modificados con polímeros acrílicos y selladores de poros (p. Ej. Sika® Monotop®-620), seguido de un curado húmedo como buena práctica del hormigón y de un período de endurecimiento de al menos 10 días antes del revestimiento de los productos de resina reactiva.

Para tiempos de espera reducidos/recubrimientos más rápidos, se recomienda el uso de selladores de poros basados en cementos modificados con epoxi (por ejemplo Sikagard®-720 EpoCem), con espesores de 3 mm como mínimo. Este tipo de material permite la aplicación y posterior recubrimiento con los productos de resina reactiva en un tiempo de espera muy corto, de hecho tan pronto como el contenido de humedad de la superficie sea inferior al 4% (aproximadamente 24 horas en condiciones normales).

10 NOTA LEGAL

La información y, en particular, las recomendaciones relativas a la aplicación y el uso final de los productos Sika, se dan de buena fe basándose en los conocimientos y experiencia actuales de Sika cuando se almacenan, manipulan y aplican correctamente en condiciones normales de conformidad con Las recomendaciones de Sika. En la práctica, las diferencias en los materiales, los sustratos y las condiciones reales del sitio son tales que no se puede inferir ninguna garantía con respecto a la comerciabilidad o aptitud para un propósito particular, ni ninguna responsabilidad derivada de cualquier relación jurídica de esta información, de cualquier recomendación escrita, o de cualquier otro consejo ofrecido. El consumidor del producto debe probar la idoneidad de los productos para la aplicación y propósito previstos. Sika se reserva el derecho de cambiar las propiedades de sus productos. Los derechos de propiedad de terceros deben ser observados. Todas las disposiciones son aceptadas sujeto a nuestras condiciones actuales de venta y entrega. Los usuarios siempre deben referirse al número más reciente de la Hoja de Datos del Producto local para el producto en cuestión, copias de las cuales serán suministradas a petición.

Artículos relacionados:

Los datos que se recogen en este formulario únicamente se van a emplear para el fin que se solicita por lo que no serán cedidos en ningún caso.

Leer Aviso Legal y Política de Privacidad